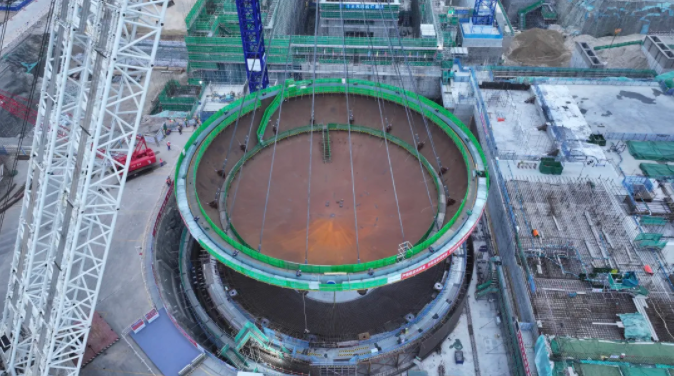

4月9日7时56分,总重达800余吨的底封头在3200吨履带吊车的牵引下,精准落位至陆丰核电1号机组核岛中心筏基上,这标志着由中国核建成员单位中核二二承建的陆丰核电1号机组实现了自FCD以来的又一个重大里程碑节点——钢制安全壳底封头(CVBH)顺利吊装就位,核岛反应堆厂房主体结构施工全面启动。

钢制安全壳(CV)在核电设施中扮演着至关重要的角色,是阻止放射性物质向环境释放的屏障。钢制安全壳由底封头、环段以及顶封头等若干部分组合拼装而成。本次吊装的CV底封头呈半球状,约4层楼高,内部空间极为庞大,结构采用多层底封头板组装而成,其中最大单件板材重量远超常规工业构件的标准范畴,且每层曲率均不相同,堪称核电工程中的“微雕艺术”。

匠心巧筑,倒装提效

CV底封头分块多、尺寸大、重量重,以及高标准组装和焊接技术要求,都给施工带来了较大挑战。如何保障这一“核级巨鼎”拼装顺利,成为建设者们不得不克服的难题。经过广泛论证,项目部采用了倒装法施工技术。

相较于由下而上、依赖鸟巢式密集钢支架的正装工艺,倒装法通过三大核心突破实现施工效能跃升:

误差控制更有效。采用由上而下的施工逻辑,配合立柱式支架体系,成功使安装误差累积显著降低,实现底封头上口尺寸毫米级精度控制,为后续环段模块化预制创造了条件。

质量保障更可靠。创新采用“开口式”施工结构,利用底封头底部最后封闭的特性,在施工过程中自然形成排水通道,使铁渣、雨水等杂质通过预留开口即时排出,从源头上消除了传统工艺中积水锈蚀的质量隐患。

资源效能更优化。配套研发的简易拼装支架体系,较传统密集支架大大减少用钢量的同时,由于结构简单,施工便捷,显著降低了人工投入。

多维施策 毫米铸盾

然而,拼装工艺的革新仅是挑战的第一步。要将这一直径近40米的庞然大物精准落座于核岛中心,更需突破吊装环节的重重技术壁垒。项目团队通过三大关键举措构建起立体化的施工保障体系:

巧思筑牢“吊安”。在吊装连接方案上,吊索具采用“吊钩-转接头-分配器-吊索-吊耳”的连接方案,于底封头最上一圈内侧均匀布局16个吊点,恰似16只强劲有力的巨手,稳稳托举“巨鼎”。同时,引入先进的应力监测技术,对各吊点受力状况实施实时监控,确保整个吊装过程受力均匀。

模拟预演增效。借助前沿的三维视频仿真模拟技术,提前对整个吊装流程进行全真预演。在模拟过程中,精准识别潜在问题,将可能出现的风险隐患消除在萌芽状态。并依据模拟结果开展可视化交底,让每一位施工人员都能清晰掌握吊装流程的每一个细节,有效提升了施工团队的协同效率与操作熟练度,极大地提高了吊装作业的整体效能。

精细检查护航。在CV底封头就位环节,运用三维激光扫描建模技术,对底封头与核岛底部钢筋展开细致的防碰撞检查,提前妥善处理一切可能影响吊装就位的物项,为吊装就位营造优良的前置条件。

高擎党旗 先锋有为

CV底封头吊装过程中,红色引擎为项目建设注入澎湃动力。项目部发扬党建引领优良传统,充分协同各参建单位,用三大关键举措力保节点顺利实现。

抓组织强堡垒。充分发挥党组织战斗堡垒作用和党员先锋模范作用,成立一线党支部,设立10个党员责任区、10个红色示范岗,26名党员骨干带头冲锋,形成“关键岗位有党员领着、关键环节有党员盯着、关键时刻有党员撑着”的攻坚格局。

抓机制强保障。建立“党建+安全”“党建+质量”双向融合机制,党员技术骨干牵头制作了CV底封头吊装模拟动画,提前梳理施工过程中关键控制点,为大国重器立下红色之盾。

锻造攻坚铁军。组建党员流动突击队,深度参与底封头拼装、运输、吊装、就位等各项工序,成功攻克本体吊耳载荷试验、就位螺栓孔分析、成品质量分析等技术难题12项,优化履带吊不行走、限位装置、电动绞盘、应力监测等施工方案6项,让党旗在核电建设现场高高飘扬。

后续,中核二二将继续坚定践行“强核报国、创新奉献”的新时代核工业精神,发扬“召之即战、战之必胜”的“战”文化,落实“追求卓越年”各项工作要求,以高度的责任感和使命感,高质量、高标准推进陆丰核电项目建设。

切换行业

切换行业

正在加载...

正在加载...