传热管是蒸汽发生器的关键部件,其可靠性与核电站长期安全有效运行直接相关。因为造型像英文字母U,传热管在业内也被称为“U形管”。

作为压水堆核电站核岛中关键核心材料,690合金传热管属于超长、薄壁、高精密管,对纯净度、同质度和均匀性、尺寸精度、尺寸均匀性和稳定性、基本性能及长期服役性能都提出极高要求,工艺流程长,制造难度大。

此前,世界范围内仅有法国、日本和瑞典的三家企业能够生产690合金传热管,我国一直依赖进口,不仅采购成本和周期难以控制,后期技术服务也受制于人,还存在被封锁的风险,严重威胁国家能源安全。

为了摆脱长期以来对国外传热管的依赖,自2010年开始,上海核工程研究设计院与浙江久立特材科技股份有限公司成立联合研发团队(以下简称“联合团队”),针对三代非能动核电厂蒸汽发生器用690合金传热管进行攻关。

结合核电工程的特点和现状,以三代非能动核电厂一、二回路系统对传热管的应用需求为牵引,联合团队制定了一条适合蒸汽发生器690合金传热管研发及应用的技术路线,涵盖了设计、研制、试验、评价及工程应用全过程。

联合团队全面分析了三代非能动核电厂蒸汽发生器用690合金传热管的设计特点,结合三代非能动核电厂蒸汽发生器的设计特点、运行条件、服役环境,完成了三代非能动核电厂蒸汽发生器用690合金传热管的设计,提出了满足三代非能动核电厂蒸汽发生器需求的研制技术要求。

“慎而思之,勤而行之”,严谨求实的作风保证了技术要求的高质量,也为后续研制工作的顺利进展打下了坚实的基础。

随着研制不断深入,联合团队对690合金传热管设计技术理解越来越透彻。结合国内装备制造情况和技术现状,联合团队对研制技术要求的各项指标进行了分解,并对关键制造工艺开展专项研究。严谨的调查研究和分析比对依旧是不二之法。

在选择冶炼工艺时,联合团队认真对比了国产材料与法国、日本和瑞典三家企业传热管产品的非金属夹杂物水平,最终确定选用VIM(真空感应冶炼)+ESR(电渣重熔)工艺进行冶炼,以保证国产材料具有较高的纯净度以及低水平的非金属夹杂物含量。

联合团队还努力攻克了热挤压和管坯精细化处理技术、精密冷轧技术、细长管脱脂清洗技术、无痕精密矫直技术、高精度弯管技术等一系列关键技术,最终实现了三代非能动核电厂蒸汽发生器用690合金传热管的国产化研制。同时,还形成了能源行业标准NB/T 20008.34-2018《压水堆核电厂用其他材料 第34部分:蒸汽发生器用NS3105合金U形管》。

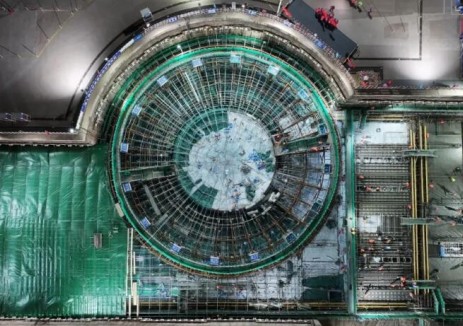

以“国和一号”核电厂的两台蒸汽发生器为例,每台需要使用12606根传热管,总长近300公里,传热面积约15858m2。国产690合金传热管的成功研发,使我国摆脱了长期以来对国外传热管的依赖,采购成本从140万/吨降至80万/吨,对保障国家能源安全以及加强对外能源合作有着重要意义,是我国核电领域关键设备、材料国产化的又一个里程碑。

研发过程也让我国突破并掌握了特殊合金制造、高质量无缝管制造等大量关键核心技术。这将极大地提高我国在特殊合金材料制造、高质量无缝管制造的水平,为加快推进产业结构调整和经济增长方式转变作出贡献。

在中国机械工业联合会组织的科技成果鉴定中,鉴定委员会专家一致认为产品各项性能指标均满足三代非能动核电厂蒸汽发生器用690合金传热管设计要求,达到国际先进水平。

2019年,中国核能行业协会共评出科技进步奖75项,“三代非能动核电厂蒸汽发生器用690合金传热管国产化研发”荣获科技进步奖一等奖。

切换行业

切换行业

正在加载...

正在加载...