由于中国经济的快速发展以及城市化进程的不断加快,生活垃圾增长迅速。据统计,在2011年全国688个城市的生活垃圾产量约1.64亿t,保守估计生活垃圾的产量还在以每年超过6%的速度增长。预计到2020年,我国的城市生活垃圾产量将达到3.23亿t。采用焚烧的方式进行生活垃圾的处理在实现垃圾的减量化无害化的同时,还可以利用垃圾燃烧释放的热能进行发电,实现垃圾的资源化是生活垃圾处理较为理想的一种方法 。在“十二五”期间,全国城镇生活垃圾无害处理设施建设总投资约2636亿元,其中超千亿元切给了生活

垃圾焚烧发电项目。针对于我国生活垃圾的燃料特点,目前最有优势的垃圾焚烧技术就是循环流化床焚烧技术。

我国现阶段城市垃圾以厨余垃圾为主,要想保证它的稳定燃烧,掺烧燃煤成了不可避免的一种手段。国内外的一些学者对循环流化床焚烧垃圾的过程中掺烧燃煤进行了研究。法国EstelleDesroches-Ducarne等人的研究发现:随着掺烧垃圾量的增大,炉内的燃烧效率提高,稀相区的温度升高,烟气中的HCl含量显著增大。德国汉堡大学的Ver-fahrenst-echnik等则证实了在循环流化床锅炉中,垃圾与煤混烧比单独燃烧一种燃料时,有害气体的排放量要低的多。即使在燃用的垃圾中硫和氮的含量都较高时仍然可以通过循环流化床燃烧技术降低SO和NOx的排放量。Lawrence研究表明掺烧10%和20%的城市生活垃圾,使锅炉热效率分别下降了1.3%和3.3%。国内的相关研究也得到了类似的结论。

燃煤的掺入量多,混合燃料的发热量高,

发电企业的经济收益会更好。因此,垃圾焚烧厂就会想方设法增加燃煤的掺入量,尽可能达到国家允许掺煤量最大值。但这样做会带来更多的污染和浪费。另外,国家新政策对流化床垃圾焚烧炉有了更高的要求:原先政策为垃圾与煤的掺烧比(重量比)4∶1;而现在要求垃圾与煤的掺烧比(热量比)4∶1,折算成重量比将达16∶1以上,有了本质的区别。另外,由于现有的流化床垃圾焚烧炉掺烧比(重量比)均按4∶1设计,所以也不能享受新的优惠政策。因此,如何能在降低掺煤量的同时,保证垃圾CFB焚烧炉的稳定燃烧,同时各主要运行参数满足要求,成为现今垃圾CFB焚烧炉运行中的一个关键问题。本文根据国内某12MW循环流化床垃圾焚烧炉建立模拟系统,进行不同掺煤量下的运行参数调整模拟,分析不同掺煤量下锅炉运行参数的变化规律;在实际的垃圾焚烧

CFB锅炉进行运行测试,验证仿真模拟的结果是否具有实际应用的意义。

1 AspenPlus建模

1.1 模型说明

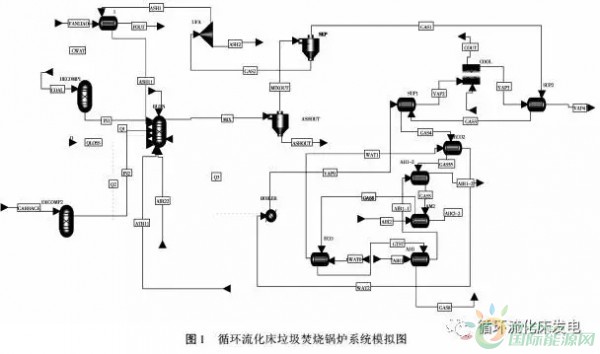

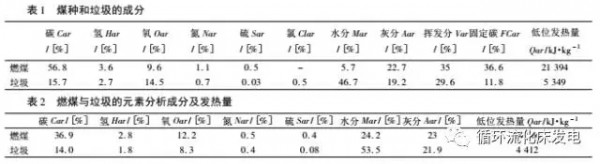

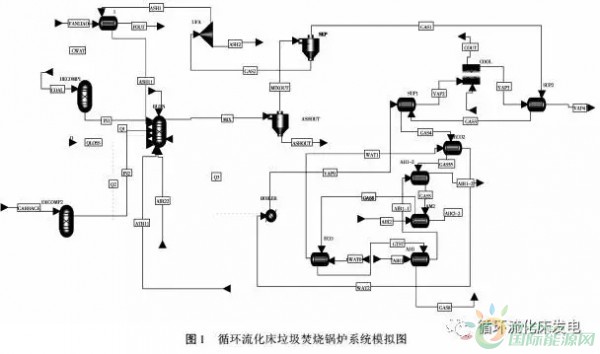

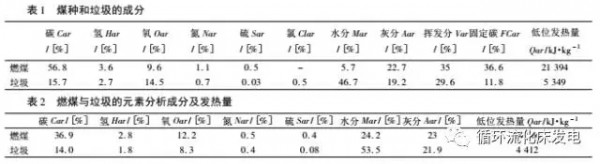

循环流化床垃圾焚烧炉的建模过程为:首先将垃圾CFB锅炉系统简化为五个部分:垃圾和煤的热解、燃料和石灰石的反应、水冷壁及汽包的换热、气固分离装置和尾部受热面的换热,模拟流程如图1所示。煤和垃圾的热解采用分解模型DECOMP(类型Ryield[9-10]),设定COAL物流和GARBAGE物流的元素分析和工业分析(燃料的各收到基成分见表1),可以得出单组分物质的物性参数以及非常规固体组分的物性参数。热解产物IN1、IN2和助燃热空气以及脱硫剂生石灰(主要成分为CaO)同时进入BURN模块(类型Rgibbs)发生反应。当所有化学反应的吉布斯自由能最小时,反应达到平衡,得出燃烧产物[11]。从BURN模块出来的燃烧产物MIX进入一系列类型为Split的分离模块(ASHOUT和SEP),ASHOUT用以模拟循环流化床锅炉的排渣,SEP模拟高温旋风分离器。经分离模块SEP分离净化后的烟气GAS1进入尾部烟道后依次通过高温过热器、低温过热器、上省煤器、上一次风空气预热器、二次风空气预热器、下省煤器、下一次风空气预热器。这些尾部受热面均采用HEATX模型,根据受热面的质量平衡和能量平衡,自行计算出出口物流的物性参数。从SEP下部排出的GAS2物流则代表再次返回锅炉的循环灰。固体物料GAS2,进入UFA模块(类型Fsplit)后要进行固体物流的重新分配,分为两股物流:一股物流ASH1进入换热器1(类型是HEATX),模拟经返料风流化降温,从换热器1模块流出的ASH11返回燃烧模型作为循环灰;另外一股物流ASH2作为排渣。循环物料在炉内反复燃烧,以达到较高的燃烧效率。用BOILER(类型Heater)来模拟水冷壁及汽包的换热过程,人为输入BOIL-ER模块的出口物流压力和含汽率,由模块自动计算出口物流的其他参数。

1.2 模型参数设置

2 测试对照与讨论

对不同掺煤量下垃圾CFB锅炉运行参数的影

响分析由AspenPlus软件模拟得出;与实际机组的对照则利用一台200t/dT1F型流化床垃圾焚烧锅炉进行实际运行测试。为使得模拟结果和仿真结果具有可比性,将AspenPlus模型中燃料参数设定为试验燃料。垃圾炉的性能试验测试是按照循环流化床锅炉性能试验规程(DT/T964-2005)进行的[12]。测试中,由K型热电偶测定排烟温度和底渣温度;排烟中的各种气体组分含量由德国RBR益康ECOM-J2KNIB烟气分析仪进行测量;锅炉其他运行参数由DCS记录。测试期间锅炉的其他参数始终保持额定参数,根据垃圾的掺入量不同,分为垃圾与燃煤的质量掺烧比为4∶1、5∶1、8∶1、10∶1和14∶1五个工况。

在测试过程中,对燃料进行炉前取样分析,结果见表2。

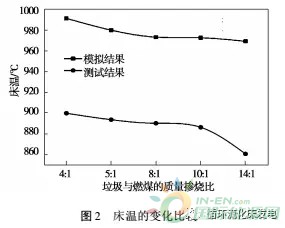

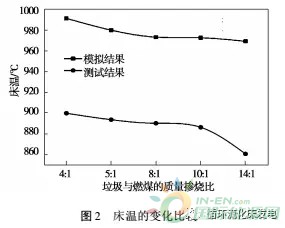

2.1 床温的测试对照

由图2可知,当垃圾与燃煤的掺烧比发生变化时,模拟垃圾CFB锅炉和测试锅炉的床温随着垃圾与燃煤的质量掺烧比的增大而降低。进入锅炉的燃料性质是影响运行中锅炉床温的主要因素。通常情况下,燃料的发热量越高,折算水分和折算灰分越低,床温就越高,反之,床温就越低[12]。垃圾的发热量比煤低,而折算灰分和折算水分却要比煤高,因此,随着掺烧垃圾比例的增大必然使得床温降低。但模拟锅炉的床温整体偏高。这是因为:模拟锅炉的燃料成分偏离的设计工况,为保证额定参数,入炉的燃料量增加,使得炉内的物料量和烟气量增大,床温偏高。

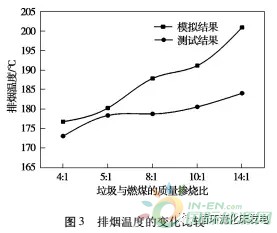

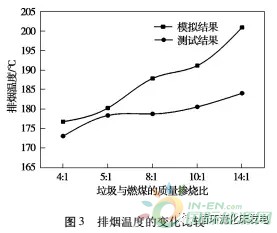

2.2 排烟温度的测试对照

由图2可知,模拟锅炉与测试锅炉当垃圾与燃煤的质量掺烧比增大时,排烟温度升高。这是因为燃料的成分(主要是水分和发热量)直接影响锅炉的烟气量和烟气特性,因此随着垃圾掺入量的增加,烟气流量上升,烟气流速也升高,导致锅炉的辐射换热量比例下降,对流换热比例升高,尾部对流受热面各段烟温均有所上升;由于烟气流量增大,空气预热器换热面积不足,进一步导致排烟温度的升高。两者不同的是:测试锅炉当掺烧比增大时,排烟温度变化较为平稳且最高仍控制在180℃左右。这是因为在进行仿真模拟时,为更直观的观测掺烧比对运行参数的影响,掺烧比改变时一、二次风侧未进行调整致使模拟结果变化幅度大;另外,由于燃料偏离设计值,使得炉膛出口处的烟温偏高,也导致了排烟温度较测试锅炉整体偏高。

2.3 锅炉热效率的测试对照

由图4可知,模拟锅炉与测试锅炉当垃圾与燃煤的质量掺烧比增大时,锅炉热效率降低。这是因为在其他条件不变的情况下,随着垃圾掺入量的增大,排烟温度不断提高,另外垃圾中水分含量高,燃烧产生的水蒸气使排烟容积增大,导致随着掺烧比的提高锅炉的排烟热损失增加,这是锅炉的热效率不断下降的最主要原因。但是,测试锅炉的锅炉热效率整体上比测试锅炉要低10%左右,这是因为:在ASPENPLUS模拟过程中,进行了很多假设,例如:假设炉内处于稳定运行状态,具有足够长的反应停留时间;煤中N、O、H、S和Cl全部转化为气相,设定C的燃尽程度为0.98。在这些假设条件下,锅炉的固体未完全燃烧热损失q4和气体未完全燃烧热损失q3都很小,而在实际的测试锅炉中不可能实现C的燃尽程度达0.98,根据实际的运行经验,在垃圾CFB焚烧炉中q4一般为10%~15%,q3一般为1%~2%。因此,实际测试锅炉的锅炉热效率一般在65%左右。

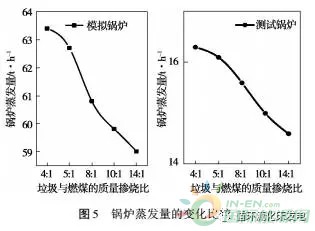

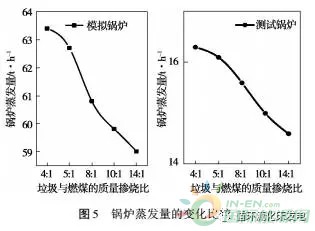

2.4 锅炉蒸发量的测试对照

由图5可知,模拟锅炉与测试锅炉当垃圾与燃煤的质量掺烧比增大时,锅炉蒸发量降低。这是因为:在保证锅炉蒸汽参数不变、输入锅炉燃料总热量不变的条件下,过热蒸汽流量与锅炉热效率成正比,即随着垃圾与燃煤质量掺烧比的提高,锅炉的蒸发量降低。

3 结论

本文经过模拟分析以及测试对照得到如下结论:

(1)随着垃圾与燃煤的质量掺烧比增大时,模拟垃圾CFB锅炉的床温降低。

(2)随着垃圾与燃煤的质量掺烧比增大时,模拟垃圾CFB锅炉的排烟温度升高。

(3)随着垃圾与燃煤的质量掺烧比增大时,模拟垃圾CFB锅炉的锅炉热效率和锅炉蒸发量下降。

(4)以上四项的变化趋势和测试锅炉的变化趋

势基本一致。但由于模拟锅炉和测试锅炉的容量以及燃煤、垃圾的热值不同,在变化幅度上有一些偏差。

经过对模拟锅炉与测试锅炉的各种运行数据比较,证明该流化床模型还是较为合理的。该循环流化床垃圾焚烧锅炉的模型具有一定的实际意义,经它模拟得到的仿真数据可以在一定程度上作为实际的垃圾CFB锅炉运行调整的依据。