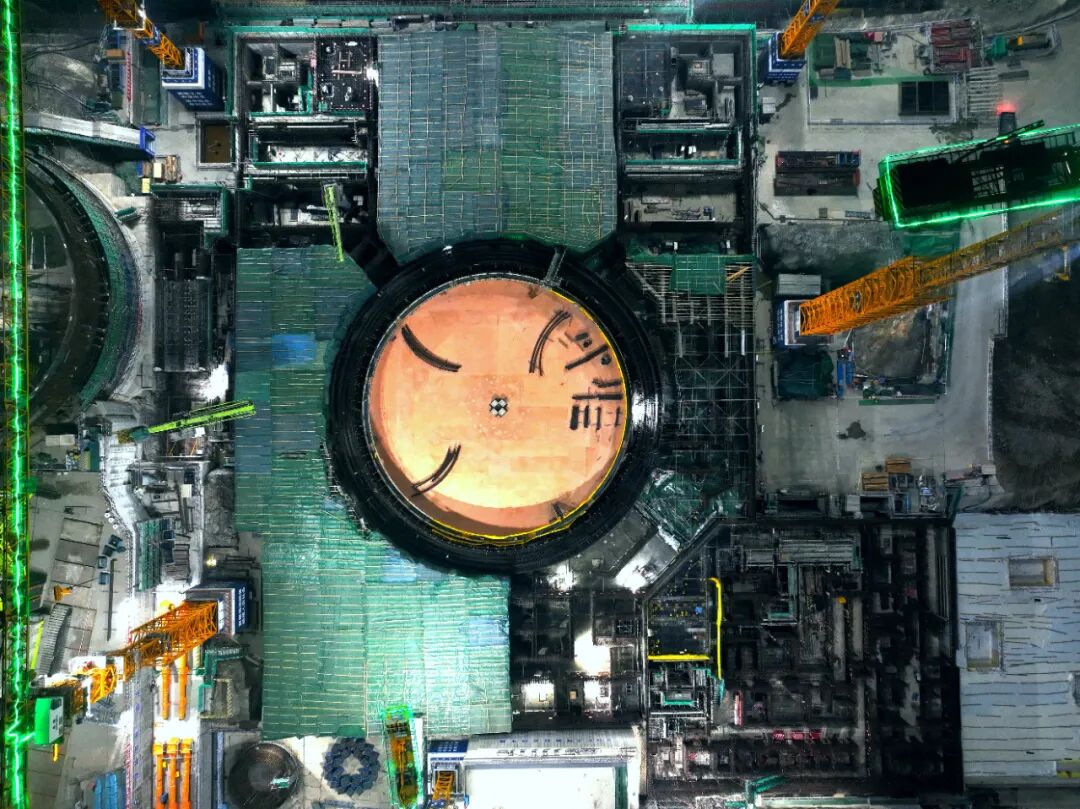

1月13日22时56分,随着最后一块筏基浇筑完成,中核华兴承建的三澳核电3号机组核岛周边厂房公共筏基所有筏基混凝土浇筑工作顺利完成,标志着3号机组核岛土建工程正式进入全面施工阶段。

本次浇筑覆盖燃料厂房与安全厂房两个区域,历时45小时38分钟,浇筑总量达3578立方米。施工过程中,项目大团队始终围绕“安全质量更好、施工效能更快、工程造价更省”目标,通过管理优化、技术创新等系列举措,成功攻克浇筑体量大、交叉作业密集、场地资源受限等多重困难,创造了安全、质量、进度同期最优纪录。

管理优化向“深” 精益施策破难题

中核华兴项目团队聚焦三澳基地“六大控制”、统筹“五个平衡”,以精细化管理应对施工挑战。成立专项攻坚小组,全面总结前序机组建设经验,提前梳理施工逻辑,科学规划工序衔接;联合上下游单位开展“全要素、全流程”三维推演,运用可视化+BIM模型动态模拟浇筑路线与设备站位,优化场平布置与资源调配,确保混凝土连续供应、工序无缝衔接。依托周例会机制常态化运作,精准识别破解瓶颈难题,创新推行“先回填后结构”模式与“跳仓+跳块”合并浇筑工艺,有效释放施工空间。通过系统策划二期全周期工程量与劳动力配置、沿用一期成熟队伍再造学习曲线优势,实现工时数较2号机组降低15%,最终完成FCD+1.8个月浇筑的高效目标,人力资源动态管理实现劳动效率与管理成本双重优化。

技术创新向“新”科技赋能提质效

中核华兴项目团队坚持以“技术创新更多”为导向,将科技赋能贯穿施工全程,推动多项工艺革新落地见效。通过优化回填施工逻辑,大幅减少筏基侧模作业量;创新采用“钢筋预绑法”,打破工序制约,实现FCD浇筑与周边厂房筏基钢筋绑扎同步开展。模块化与标准化技术规模化应用,地坑钢筋笼模块化施工有效缩短工期,因地制宜优化核岛周边挡墙结构形式,创新应用预制可拆卸式挡土墙,在提升场地利用率的同时,减少材料损耗,降低周边作业风险。免凿毛止浆带、“木梳”型工装及水化热测温等工艺精准应用,全面助力施工质效提升。此外,252项“微创小改”与1645份“精细化改善提案”扎实落地,以持续微创新汇聚成显著效能,为工程建设注入强劲科技动力。

预制可拆卸式挡土墙

地坑钢筋笼

“木梳”型工装

质安融合守“严”细实管控筑底线

项目团队秉持“质量创造价值、质量成就品牌”的理念,构建起“精准施工+数字监管+智能追溯”三维质量管控体系。通过创新可视化交底,直观呈现关键工序与质量要点,帮助施工人员迅速掌握工艺要求。建立层层把关、全程可溯的管控机制,加强过程巡查与旁站监督。同时,精心打造集成教育培训、可视化交底与工地直播课堂等多功能的“工友小院”,实现安全服务“一站式”到位。实施24小时全过程安全监管,构建全流程安全巡查网络,针对潜在风险提前组织专项应急演练,储备充足应急物资、优化响应流程,将预案真正转化为“实战指南”,全方位筑牢本质安全防线。

站在“十五五”的新起点,中核华兴将持续强化价值引领、服务改革增效,全力打造核电精品工程,为我国核工业高质量发展贡献坚实力量。

切换行业

切换行业

正在加载...

正在加载...