600MW级火电机组已成为我国主力发电机组,开展600MW机组节能降耗对策研究,提高机组的经济运行水平和综合竞争力是发电集团面临的重要课题。以2台600MW机组(亚临界和超临界机组各1台)为典型案例,对锅炉燃烧及制粉系统、汽轮机及热力系统、辅机系统等进行全面分析,实施了燃烧优化、汽轮机滑压优化、顺序阀控制优化、通流部分间隙调整和轴封改造等综合优化措施,取得了良好的节能降耗效果,2台机组供电煤耗分别下降9g/(kW.h)和27g/(kW.h)。

0 引言

面对可持续发展和气候变化两大全球核心问题,加上经济危机的冲击,世界能源战略的转型已势在必行。能否通过结构优化和技术进步满足能源与环境的双重约束,将成为包括电力行业在内的能源工业转型期的主要课题。

在“上大压小”政策作用下,我国火电装机发生了结构性变化,截至2007年底,全国600MW级机组共232台,占火电总装机容量的21.53%,600MW级火电机组已成为我国主力发电机组。研究并实施600MW机组的节能降耗措施,将对提高机组的经济运行水平和综合竞争力起到很好的作用。

1 600MW火电机组供电煤耗与节能潜力

1.1供电煤耗分析

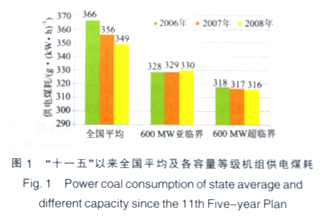

“十一五”以来,我国火力发电节能降耗工作取得重大进展,如图1所示,全国平均供电煤耗由2006年的366g/(kW.h)下降到2008年的349g/(kW.h),年均下降7-10g/(kW.h)。但实际上,近年来全国供电煤耗快速下降主要得益于火电装机结构性调整,图1中数据显示,2006-2008年全国各主要容量等级机组供电煤耗并无明显改善,其中600MW亚临界机组2008年供电煤耗较2006年增长2g/(kW.h)。

根据2007年华电集团所属大型火电机组节能查评数据,查评装机总量为41013MW.平均降耗潜力为8.57g/(kW.h),其中600MW及以上火电机组占火电装机容量的32.2%,600MW机组平均降耗潜力为7.71g/(kW.h),从该集团的查评数据可看到,节能降耗工作大有可为。

1.2节能潜力分析方法

在凝汽式机组中,供电煤耗可较全面地反映机组经济性,因此选择供电煤耗作为机组经济性评价准则。影响供电煤耗的主要因素有设计水平、负荷、煤质、设备健康状况及操作人员的运行水平等。锅炉效率、汽轮机热耗、厂用电率直接影响机组供电煤耗指标。

本文采用耗差分析方法,在锅炉燃烧及制粉系统、汽轮机及热力系统、辅机系统3个层面上进行系统分析和节能潜力诊断,确定各因素对机组供电煤耗的影响。炉侧参数主要采用公式法进行分析,主蒸汽和排汽参数主要根据汽轮机厂家提供的热耗修正曲线进行分析,对于影响热力系统的各种因素根据等效热降法进行计算,缸效率的影响主要采用小偏差分析法。

2 600MW机组节能降耗优化措施与实施

本文以华电集团包头发电有限公司(以下简称包头电厂)600MW亚临界2号机组和贵港发电有限公司(以下简称贵港电厂)600MW超临界1号机组为典型案例,重点开展了燃烧优化、汽轮机滑压优化、顺序阀控制优化、通流部分间隙调整和汽封改造等综合优化措施的研究与实施。

2.1案例机组概况

包头电厂2号机组锅炉为600MW亚临界一次中间再热、强制循环、平衡通风、单炉膛、悬吊式、四角切圆燃烧、固态排渣、紧身封闭、全钢构架Π型燃煤汽包炉,型号为SG-2023/17.5-M914,设计煤种为神华万里川烟煤,锅炉设计效率为92.71%。汽轮机为亚临界、一次中间再热、单轴、三缸四排汽、冷凝式汽轮机,型号为N600-16.67/538/538,设计热耗为7748kJ/(kW.h)。机组设计供电煤耗为3302/(kW.h),2007年机组实际供电煤耗为338g/(kW.h)。

贵港电厂1号机组锅炉为600MW超临界一次中间再热、变压运行螺旋管圈直流炉,采用四角切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构n型露天布置,锅炉设计效率为93%。汽轮机为亚临界、一次中间再热、单轴、四缸四排汽、冷凝式汽轮机,型号为N600-24.2/566/566,设计热耗为7747kJ/(kW.h)。机组设计供电煤耗为287g/(kW.h),2007年机组实际供电煤耗为355g/(kW.h)。

2.2锅炉燃烧及制粉系统优化

影响锅炉效率的因素有排烟温度、飞灰可燃物、炉膛出口烟气含氧量、空气预热器漏风率、炉底灰渣可燃物、锅炉保温等。锅炉燃烧调整应考虑锅炉飞灰和炉渣含碳量等因素进行综合优化。

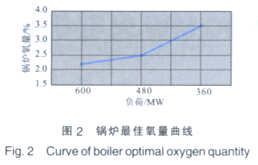

包头电厂2号机组煤质较稳定,运行效率较高,可通过调整锅炉最佳氧量进一步提高锅炉效率。分别在600MW、480MW、360MW负荷下进行试验,保持其他参数不变,调整送风机挡板开度,改变一、二次风量和不同负荷下的锅炉氧量,确定氧量变化对锅炉燃烧效率、蒸汽温度及其他运行参数的影响,得到锅炉最佳氧量曲线(如图2所示)。试验结果表明,通过锅炉氧量调整优化,可降低供电煤耗约1.5g/(kW.h)。

贵港电厂燃用的煤种特性严重偏离设计值,燃烧劣化,再热蒸汽温度偏低约20-30℃,运行经济性、安全性较差。燃烧优化调整前,经常由于锅炉积灰严重而发生垮灰灭火。该机组燃烧调整为性能优化的重点,技术难度较大。通过不断地摸索和试验研究,实施了多方面的优化措施,较好地完成了优化调整工作,提高了锅炉效率,降低了煤耗。

(1)锅炉左右侧烟气温度偏差调整。调整试验前,右侧主汽温度高于左侧,需投入较多减温水。试验调整表明,锅炉分离燃尽风(SOFA)水平摆角为5°左右偏差较小,实际运行中可增加偏置风或减弱反切SOFA来调整烟气的左右偏差。

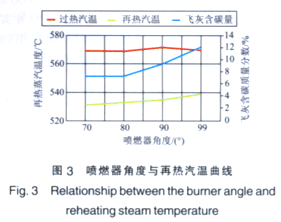

(2)再热蒸汽温度调整。图3所示为450MW负荷下,燃烧器摆角以70%、80%、90%、100%摆动时对过热汽温和再热汽温的影响。当煤种、工况不变时,改变燃烧器摆角,同时对飞灰进行取样分析。经分析看到,随燃烧器摆角增大,飞灰可燃物也相应增加,当燃烧器摆角从90%变化到100%时,飞灰可燃物可达12.06%。建议将燃烧器摆角控制在80%以下运行,尽量利用二次风量的匹配来调整炉内燃烧,增加再热汽温。

2.3汽轮机及热力系统优化

影响汽轮机热耗的主要因素有主蒸汽、再热蒸汽、回热、排汽参数,系统外漏、内漏和汽封间隙等。在2台案例机组上实施的具体优化措施包括:(1)进行主汽压力(定滑压运行)优化试验,确定不同负荷时最佳主汽压力;(2)尽可能使汽轮机汽封安装间隙保持设计值,或采用布莱登汽封和蜂窝汽封进行汽封改造;(3)将汽轮机的单阀运行方式切换为顺序阀方式,从而降低节流损失,提高汽轮机效率;(4)减少汽轮机内的蒸汽泄漏,有效提高汽轮机运行经济性,这种改造成本远低于通流部分改造。

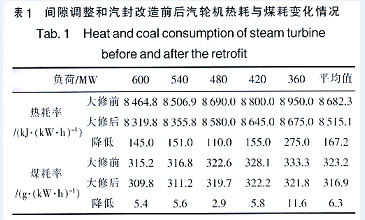

贵港电厂1号机组于2008年10月10日实施顺序阀切换工作,负荷为400MW,切换后,主汽流量由1202t/h下降为1176t/h,降低约2.2%,机组供电煤耗降低约5.0g/(kW.h),同比降低1.5g/(kW.h),节能效果显著。表1所示为对机组进行间隙调整和布莱登汽封改造后,利用耗差分析确定的不同工况下汽轮机热耗和煤耗变化情况。

另根据大修后热力考核试验数据并进行修正计算,在360-600MW日常调峰负荷范围内,机组的发电热耗平均降低231kJ/(kW.h),达3%左右,发电煤耗平均降低8.6g/(kW.h);满负荷600MW下,大修后热耗降低334ky(kW.h),降低4%,发电煤耗平均降低12.5g/(kW.h),降低4%。

2.4辅机系统优化

在2台案例机组辅机系统方面实施的节能优化措施主要包括:(1)循环水泵优化运行:通过循环水泵的启停实现冷端系统的运行优化,当汽轮机的做功增加量大于启动循环水泵的耗功量时,启动循环水泵;否则停运循环水泵。(2)调整给水泵小汽轮机的轴封间隙,治理系统泄露,减少高品位工质损失,降低能耗,提高机组效率。(3)高能耗辅机的变频改造:通过变频控制,降低设备能耗,降低厂用电率。

对比凝结水泵分别运行在工频和变频工况下30d的节能效果,结果显示,凝结水泵改为变频运行后的用电量仅为改造前工频运行时的34.26%,影响供电煤耗1g/(kW.h)左右,节能效果显著,投入生产1个月就已实现节能效益30多万元。

3 结语

本文系统地研究了600MW级火电机组的节能降耗对策,通过对所选典型机组实施锅炉燃烧及制粉系统、汽轮机及热力系统、辅机系统3个层面的综合优化措施,取得了良好的节能降耗效果。其中包头电厂2号机组的供电煤耗由2007年的338g/(kW.h)下降为2008年的329g/(kW.h),下降9g/(kW.h);节能降耗对策实施后,贵港电厂1号机组燃烧稳定,供电煤耗由2007年的355g/(kW.h)下降为326-330e/(kW.h),节能效果显著。( 来源:《中国电力》2009年第9期 作者:王宁玲 张勇 杨勇平 杨志平 武宇)

切换行业

切换行业

正在加载...

正在加载...