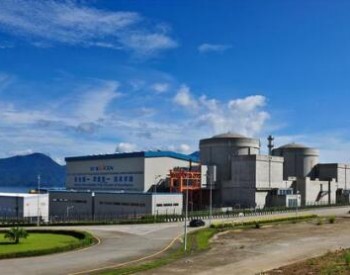

12月27日14时,随着400吨履带吊一声长鸣,陆丰核电1号机组附属厂房110米层首个梁柱组合带安装物项模块顺利吊装就位,标志着该项目附属厂房梁柱组合模块化施工首战告捷,也意味着模块化建造技术应用实现新突破。

附属厂房为钢框架结构,主要由钢柱、钢梁、支撑、桁架组成。为提升施工效率与安全性,中核二二陆丰核电项目团队早在开工前就做好了全周期模块化策划,将两个机组附属厂房划分为91个模块推进建设。施工中创新采用“梁柱组合带安装物项模块”建安一体化模式,将钢结构主梁、次梁、钢柱及管道支架、风管等安装物项先在地面进行模块化组装,再通过400吨履带吊整体吊装就位。

为确保万无一失,项目团队前期周密策划部署,科学选定拼装场地与履带吊站位点,明确设备工作模式,提前开展吊装模拟演练,全面排查并清除吊装障碍物;吊装过程中,团队严格遵循“试吊、提升、变幅、下落、平移”的规范流程,通过精准操作与细致调整,最终实现模块平稳、准确就位。将大量高空作业转移至地面开展,降低高空作业风险,同时拼装作业与现场土建作业并行推进,总体工期节约近一个月,显著提升施工效率与安全管控水平。

中核二二陆丰核电项目部始终以“标准化设计、工厂化预制、模块化施工、数字化建造”为方向,坚持“应模尽模、宜模则模、未模创模”的原则。此次附属厂房梁柱组合带安装物项模块化施工的成功实施,为后续钢结构工程模块化建设积累了宝贵经验,提供了可复制、可推广的施工范例,为绿色建造、智能建造水平的整体提升注入新动能。

未来,陆丰核电将继续坚守“安全第一、质量第一、追求卓越”的基本原则,深入践行“严慎细实”工作作风,推动模块化施工向更精细化、智能化方向发展,不断提升核心建造能力,把陆丰核电项目打造成安全可靠、技术先进、绿色低碳的精品工程。

切换行业

切换行业

正在加载...

正在加载...