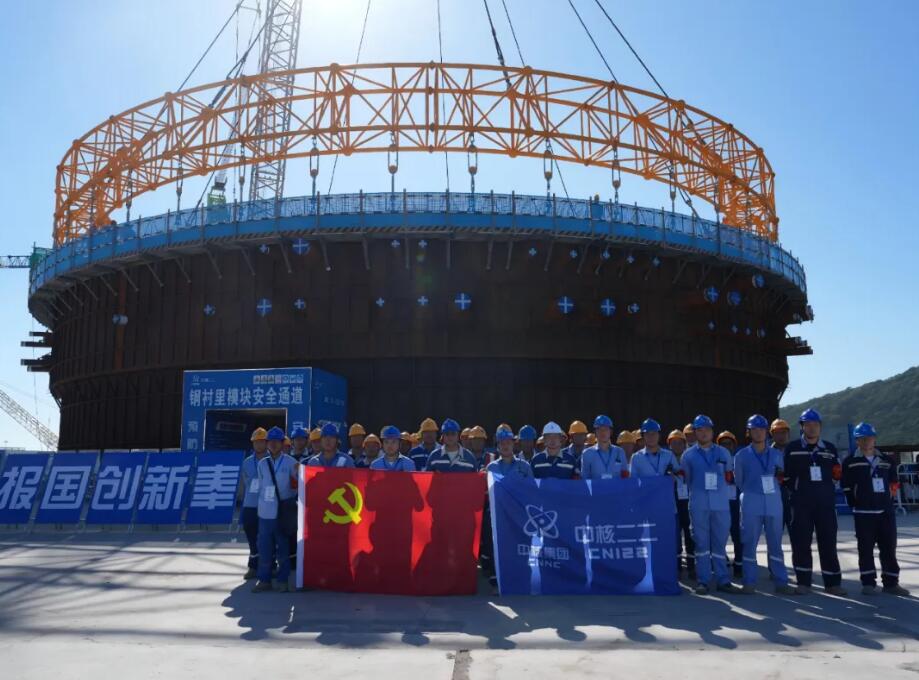

9月28日14时08分,中核二二承建的浙江金七门核电1号机组钢结构安全壳钢衬里模块一平稳快速吊装就位,标志着金七门核电工程首个大型模块吊装节点顺利实现,为反应堆厂房内部结构和内外壳并行施工奠定了坚实基础。

1号机组钢衬里筒身施工采用全模块化方案,整体划分为四个模块,此次吊装的模块一是结构形式最复杂的单元,由底板外环板、下口加强板、加腋区垂直段、加腋区水平段、筒壁1段以及58个贯穿件套筒、锚固件组成。模块一密集的分段划块形成了9圈环缝和80条纵缝,其中超过80%的焊缝质量要求极高,需进行100%射线或超声检测,加之模块轮廓尺寸大、精度要求高等原因,其施工难度在筒身四个模块中位居首位。

精细管控 破解“薄壁重器”吊装难题

此次吊装的钢衬里模块一属于薄壁圆筒状空间结构,兼具“尺寸大、重量重、板壁薄”三大特点,且模块下口加强角钢与内壳钢筋的最小间隙仅相当于一枚硬币大小,稍有偏差便可能引发安全风险。为确保吊装万无一失,项目部联合上游单位组建专项工作小组,一方面主动协同参建各方优化施工工艺,保证施工高效优质,另一方面持续推进“集约化加工+现场拼安装”模式,保证进度顺畅。在工作策略上,集公司专家之智慧,梳理出完整的模块吊装工作清单,逐项落实闭环,为吊装工作的安全顺利推进提供了可靠保障。

技术创新 以“绣花功”造“钢铁屏障”

项目部贯彻落实“追求卓越年”专项工作要求,在施工全过程推出多项“硬核”举措。针对贯穿件套筒预制中管板全熔透焊缝,中核二二成功研发了管板埋弧自动焊工作站及配套焊接工艺,业内首次在核电站贯穿件套筒中实现批量应用,在保障焊缝质量稳定优异的同时,工效更是达到传统手工焊接的4倍以上。

面对模块结构尺寸大、刚度小特点,项目团队以“技艺”展示“绣花工”。通过焊接全流程图明确工序逻辑,制定标准工序检查卡把控过程质量,优化高难度焊接位置作业顺序严控焊接变形。同时通过有限元模拟分析受力情况,对薄弱部位事前采取加固措施以保证尺寸精度。在多措并举之下,最终将模块焊缝射线一次检测合格率推到99.15%,以“绣花工”精度高质量完成任务。

党建赋能 红色引擎驱动“铁军攻坚”

“高质量党建引领工程高质量建设”的理念,贯穿此次吊装任务始终。为保障节点顺利推进,项目部党委精准发力,设立“党员责任区”,明确党员在技术攻关、安全监管、质量控制、现场协调中的核心职责;推动党建标准化与安全质量标准化深度融合。项目部与公司内部各专业化公司构建“目标共担、行动一致”的协同文化,专业化公司主动将自身工作纳入项目部的整体节拍,对三级进度计划高度执行,展现出“高效协同,使命必达”的金七门项目作战新范式。正是这种深度的融合与一致的步调,奏响了金七门项目建设高效、精准、和谐的乐章,让红色旗帜在施工一线高高飘扬。

下一步,中核二二金七门核电项目团队将始终秉持“绝对责任、最高标准、体系运行、经验反馈”十六字核安全要求,继续保持严慎细实的工作作风,深化开展钢结构、混凝土、钢筋施工等智能化建造技术研究,从数智化、模块化、自动化、精益建造平台等方面持续发力,打造高标准、高质量、高水平工程项目,为核建事业发展贡献坚定力量。

切换行业

切换行业

正在加载...

正在加载...