前言

近日,河南荥阳公司在锅炉设备技术升级领域传来捷报——一项全新的隔热技术成功应用于磨煤机分离器,通过在其表面涂装特制隔热层,实现了分离器表面散热温度大幅度降低,为火电厂的安全稳定运行、能效提升以及绿色发展注入了强劲动力。

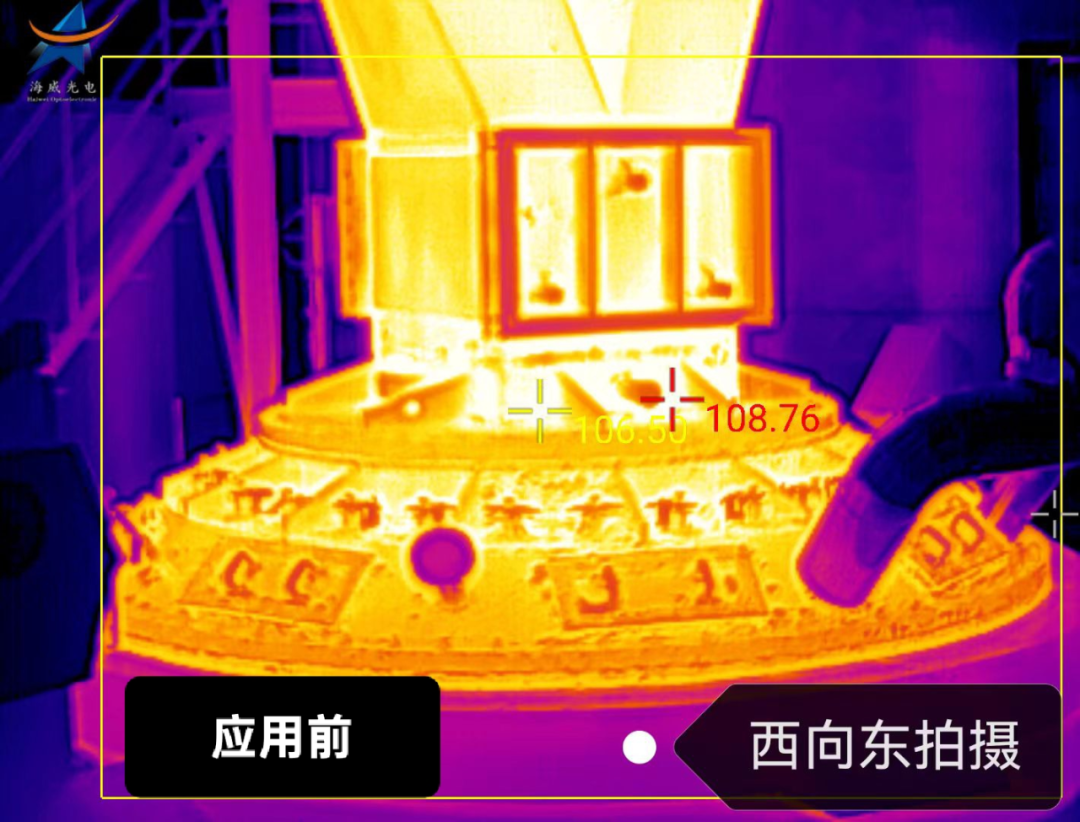

磨煤机作为锅炉系统的关键设备,其分离器的稳定运行直接关系到燃煤的研磨效率和锅炉的燃烧效果。长期以来,分离器在高温工况下持续运行,表面温度居高不下,不仅存在着设备因高温加速老化、使用寿命缩短的隐患,还会导致周边环境温度升高,影响工作人员人身安全,同时造成一定的热能损耗,不利于公司节能降耗目标的实现。如何有效降低分离器表面散热,成为困扰公司的一大技术难题。

面对这一挑战,公司秉持 “科技兴企”的理念,组建了专业的攻坚小组,经过广泛调研、多方比对和反复试验,最终实现一项新型隔热技术。该技术采用的特制隔热层材料,具有优异的耐高温性能、极低的热传导率和良好的附着性,能够在分离器表面形成一道坚固的 “热屏障”,有效阻挡内部热量向外界传递。

应用前

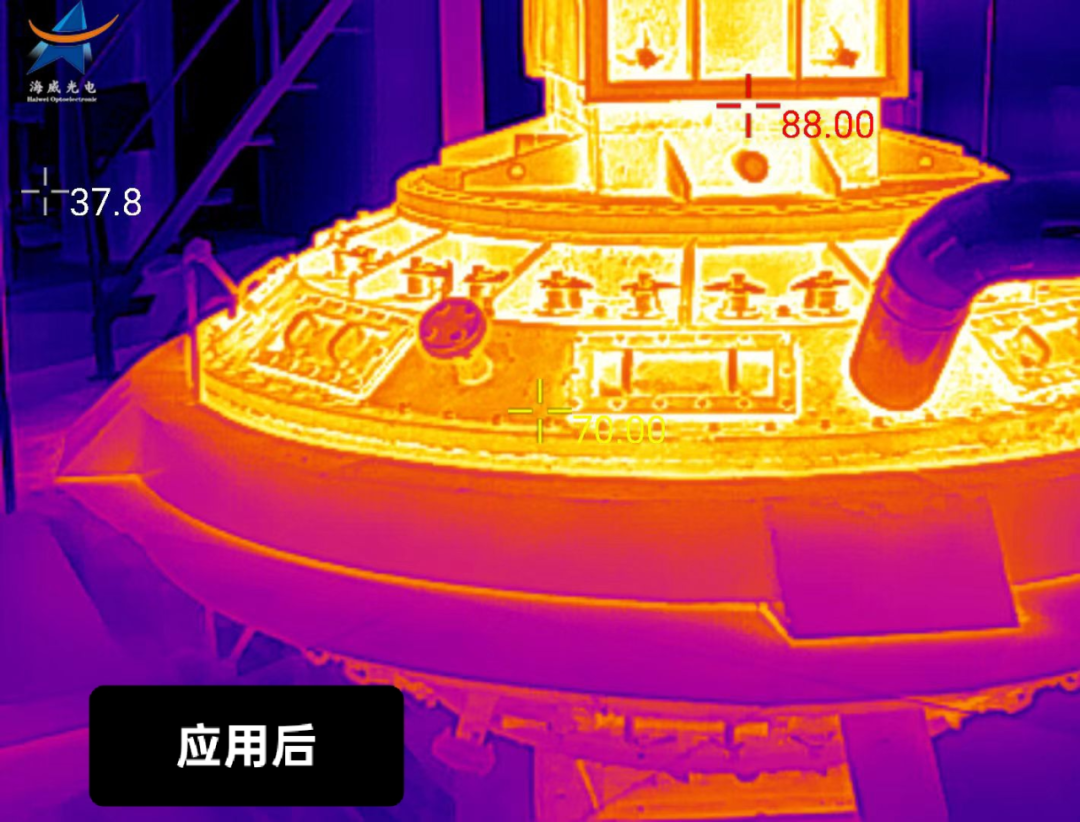

在技术实施过程中,锅炉点检全程参与,严格把控施工质量。从分离器表面的预处理、隔热层的涂覆和固化成型,每一个环节都严格按照标准化流程操作,确保隔热层与设备表面紧密结合,发挥最佳隔热效果。经过实际检测,应用该技术后,磨煤机分离器的表面温度较之前降低了30%,远超预期目标。

应用后

这项科技创新成果的落地,为公司带来了多方面显著效益:

一是大幅降低了分离器表面温度,有效减缓了设备的高温老化速度,不仅延长了其使用寿命,还降低了维修与更换成本;

二是减少了热能损耗,提高了能源利用效率,为公司实现节能降耗的绿色发展目标提供了有力支撑;

三是改善了设备周边的工作环境,降低了高温对操作人员的潜在安全风险,进一步提升了作业安全性。

此次磨煤机分离器隔热技术的成功应用,是公司坚持科技创新、推动技术攻关的生动实践。未来,公司将继续加大科技创新投入,积极引进和研发更多先进技术,不断提升设备性能和运营水平,为能源行业的可持续发展贡献更大力量。

切换行业

切换行业

正在加载...

正在加载...