PERC已迫近理论效率的极限,光伏行业挖掘它的最后价值同时,也将目光瞄准了下一代技术。2020年,N型技术逐步落地量产,两年间突飞猛进,准备接棒未来。

与此同时,钙钛矿也迅速爆发崛起,有企业希望通过单结钙钛矿做到效率天花板,颠覆产业,也有晶硅企业研究如何与晶硅技术做叠层,作出40%以上的终极电池。

本文对相关技术做了盘点和未来的预测。需要指出的是,企业选择某项技术,决定因素往往不是技术本身有多么大的优势,而是在当下最适合自身的技术;而选择本身,往往也反映了企业的风格和企业家本人的性格。

简单归纳一下:大厂求稳,挑战者求新,领跑企业寻求门槛。

TOPCon

助大厂平稳接棒

由于能够兼容PERC生产线,TOPCon获得了晶科、天合、晶澳等一线大厂的青睐,一道、中来等企业较早布局TOPCon,也迎来收获期。据索比咨询统计,目前TOPCon算上在建的全部产能约有178.8GW。

TOPCon被认为是业内主流电池企业最稳健的N型方案

●一方面技术确定性与成熟度更高

●另一方面可以更好的与现有PERC产线兼容,相关研发与生产人才储备更充足。

投资TOPCon技术,至少将在2年内具备技术和量产优势,同时即使HJT或者IBC等技术成熟并具备度电成本优势,产能爬坡还需要2-3年,这样TOPCon至少有五年时间回收投资成本,其中2-3年有较高利润率。同时TOPCon技术也在不断进步,仍然存在技术的进一步延展性。

TOPCon的唯一风险来自:HJT异质结技术和IBC(ABC、HBC)等技术快速成熟且产能超速爬坡。但从目前来看,异质结与IBC技术门槛仍然非常高,所以掌握起来颇为不易,产能爬升速度可能不会太快,这就进一步延长了TOPCon技术的寿命。

HJT异质结

任重道远,生态决胜

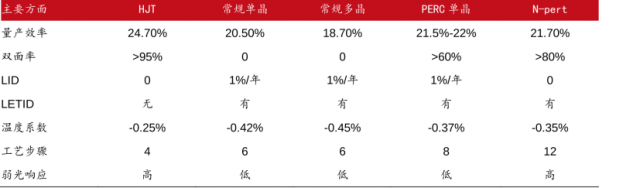

相比TOPCon,HJT技术的优点有:薄片化、低温工艺、工作温度低、弱光发电性能好、双面率高(>95%),同时组件寿命可达35-40年,全生命周期发电量最优,是有效降低光伏度电碳足迹的最佳技术。据索比咨询统计,目前HJT算上在建的全部产能约有162.7GW。

表:HJT电池优势

但同样的,HJT技术也存在痛点:

●产线与 PERC 不兼容,增配非晶硅与导电膜沉积设备,增加靶材需求。

●需要双面银浆,且对印刷精度要求更高。

●硅片、辅材、设备需要针对性开发以及提效降本。

索比咨询认为,由于HJT是一个全新的技术路线,因此在产业生态上落后于更加成熟的TOPCon,这也是HJT企业所亟需解决的问题。上表可以看出,通威、隆基并没有“All in”HJT,设备龙头也只有迈为在全力推动。所以HJT要解决的,不只是从理论技术上与TOPCon“打打杀杀”,更要建立生态,做好产业协同的“人情世故”。

HJT工艺“少即是多”的极简特性,注定了它是一个与大尺寸技术一样更需要产业生态的技术。投资异质结的企业多为创新型企业,或者光伏行业的后进入者,更加考验生态搭建能力。

但也正因如此,异质结技术的进步空间巨大。根据平安证券的统计,目前HJT技术发展方向如下:

HJT技术带动了一大批设备、辅材企业的技术进步,目前N型硅片、胶膜、浆料、靶材等各环节都有着长足的进步,仅此一项就已功不可没。而且从产业技术趋势上看,HJT各种特性更符合技术发展规律,只是崛起仍要时间。

HJT的风险在于:

●龙头由于旧有产能和避险情绪,短期内放弃HJT路线,延缓HJT生态建设。

●非晶硅晶向排列无序导致工艺原理较难突破,目前迈为等企业已经研究微晶化提效方案。

●银替代等关键技术是否会遇到阶段性瓶颈。

此外,HJT技术虽然所全新的,但仍然以装备、材料为主,因此步入成熟期后会逐步过渡,先发企业获得红利切一大块蛋糕但不存在颠覆行业的情况。

IBC

少数人的真理

IBC/ABC/HBC系交叉背接触电池,正面没有电极,正负金属栅线分布在电池背面,通过金字塔绒面结构和减反射层陷光,最大限度利用正面入射光,理论效率可达29.1%,高于TOPCon的28.7%和28.5%,是晶硅组件技术中效率上限最高的。同时IBC组件表面美观,更适用于BIPV项目,可享受更高溢价。

另外,ABC与HJT的电池生产工艺对大尺寸也更加友好,能够带来成本进一步下降。

IBC主要有四种工艺路线:

●一是以SunPower为代表的经典IBC工艺。

●二是以德国哈梅林太阳能研究所(ISFH)为代表的POLO-IBC工艺。

●三是以Kaneka为代表的HBC工艺,爱旭股份的ABC技术路线,是自主研发的第四条工艺路线。

IBC工艺较为复杂且成本较高,重点工序有离子注入、掩膜、开槽、蚀刻以及PN区制备,关键工艺在于在电池背面形成交叉排列的P+区和N+区,并在上面形成金属化接触。同时,IBC技术由美国Sunpower公司开创,仍然在专利保护期。

这两点原因让IBC技术曲高和寡,很多人好奇为何IBC没有成为主流技术。主要是因为工艺难度极大,需要较多半导体工艺,同时“多次丝网印刷”、“精确对准工艺”、“离子注入”、“激光刻蚀”等技术,或设备昂贵,或工艺复杂,良率不高。目前仅有爱旭、中环(MAXEON)、隆基、黄河水电几家在做。

但需要注意的是,这四家也是业内电池工艺最领先的头部企业。即使是业内公认电池技术最精且全力“All in”ABC电池的爱旭,良率目前也只有95%左右,所以这是一个前景光明但路上布满荆棘的路。

也有业内人士因良率唱衰IBC技术,但实际上,良率是工程性的问题,总会不断爬坡改进,因此IBC技术的进一步成熟只是时间问题。

同时IBC技术由于过高的门槛,即使上述四家企业真正把技术做到完全成熟,短期内也不会改变市场格局,IBC厂家会依靠高门槛、高性能擭取更高的超额利润。

所以,我们预计晶体硅的未来中期格局应该是三种技术并存的情况,TOPCon充分利用PERC“遗产”后逐步交棒HJT,IBC暂时仍然是一种小众技术,优点是一旦成熟,获益丰厚,但同时也与现在的HJT一样,更加看重生态的建立。

钙钛矿

天选之子的天花板有多高

钙钛矿近年来一直非常热门,全球多家研究机构和高校都在寻求钙钛矿的突破。除了看好新能源这个赛道之外,钙钛矿的研发热潮背后有其五大优势:

钙钛矿的效率“天花板”更高

晶硅电池理论上的效率极限是29.4% ,现实条件可实现的工程极限效率是27.1%;量产电池方面,根据中国光伏行业协会(CPIA)预测,到2030年,常规PERC晶硅电池效率24.1%,HJT电池效率26%,TOPCon电池效率25.6%,IBC电池效率26.2%,逼近工程极限,而钙钛矿单结电池理论极限33%。同时,钙钛矿电池的结构特性使其对杂质和缺陷的容忍度非常高,因此实际生产更容易逼近理论极限。

钙钛矿的成本更低

钙钛矿太阳电池材料用量小、制程短、对材料纯度的要求低、生产过程能耗低、产业链短,是一种“天然的低成本”的光伏技术,钙钛矿组件的单瓦成本可以做到6毛钱以下。

技术发展速度快

极电光能联合创始人、总裁于振瑞指出,晶硅技术经历了近70年的发展效率才达到26.7%、经过了40多年实验室研发才开始进入大规模产业化。而钙钛矿自2009年诞生,只用了12年就步入产业化时代,且效率屡创新高,已经达到25.7%,逼近晶硅电池的最高效率。当前关于钙钛矿太阳电池的研究仍然异常活跃,重大发现屡见Nature、Science等最高学术刊物的报道,还有巨大的技术潜力可挖;

产业生态容易搭建

钙钛矿工艺流程非常短,在FTO导电玻璃的基础上,只需要四道主要的镀膜工艺就可完成电池的制备。从初始原材料到成品光伏组件,全流程可以在一个工厂完成。钙钛矿生产所需原材料没有贵重材料,且供应稳定,不会发生上游原材料供应短缺和涨价的制约。透明导电玻璃是成熟的技术,只要有需求,产能可迅速扩大,价格也会快速降低。钙钛矿光伏的产业链很容易搭建起来,因此,只要技术一旦成熟,快速大规模产业化很容易实现。

外观漂亮、弱光发电性能好

钙钛矿外观漂亮、弱光发电性能好、可以制备在柔性基底上,因此产品形态和外观可以多样化,不但可以像晶硅光伏组件一样用于各类大型光伏电站,还可以应用于BIPV光电建筑、太阳能汽车、景观光伏、便携电源、传感器电源等各类“光伏+”场景,应用范围更广。

此外,钙钛矿是被光伏各界极罕见所共同接受的未来技术,几乎所有的光伏企业都认为钙钛矿是光伏产业的未来,只是在做单结结构还是叠层结构上存在不同技术路线,所以不存在技术路线零和博弈带来的风险:只要技术成熟可靠,就可以获得成功。

钙钛矿需的研究方向除了效率提升之外,更重要的还是如何进行大尺寸下效率不迅速降低的问题。随着新型材料与新型工艺的出现,钙钛矿技术也在不断进步。但究竟未来终极的光伏电池是单结钙钛矿还是与HJT或IBC电池做叠层,还要拭目以待。

切换行业

切换行业

正在加载...

正在加载...