近日,中国电建水电七局白鹤滩施工局荣获四川省五一劳动奖状,系白鹤滩工程唯一获此荣誉的单位。

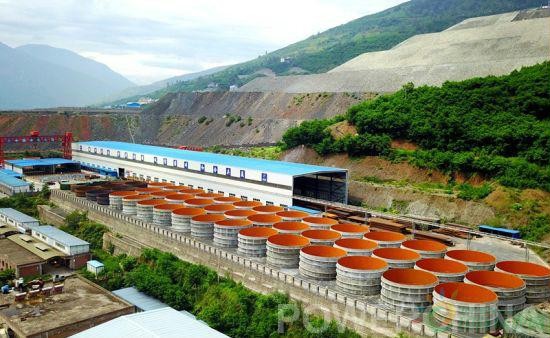

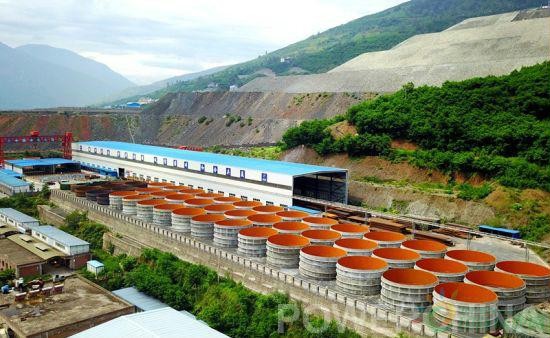

图为:白鹤滩电站全貌

“千秋工程”——

白鹤滩水电站工程是在建世界最大,建成后世界第二大巨型水电站。其中,地下工程洞群规模、在建已建单台装机容量和在建总装机容量均位列全球首位。中国水电施工领军企业——中国水利水电第七工程局有限公司先后承建左岸导流隧洞和左岸引水发电系统工程。

进场前夕,水电七局有限公司(以下简称“水电七局”)总经理申茂夏明确要求:“参建白鹤滩工程,一定要做到安全施工、注重质量、保证履约。对业主负责、对历史负责、对子孙负责!”

压力下的技术突围

“2012年导流洞刚开工时,技术部只有7个人,而且大部分是年轻人”,参加工作5年多的技术部主任杨帆已经算是其中的“老资格”。但正是这支年轻的技术团队,在4个月的时间内完成了80多个方案的编制工作,让监理都大感疑惑。与此同时,施工局从一开始就严格要求方案格式,小到字体、行距,都有统一标准。“方案虽小,但代表着水电七局的形象。”

2013年初,左岸导流隧洞工程受地质情况复杂及泥石流灾害等因素影响,工期已滞后超过半年,比起类似规模的导流洞工程,工期缩短14个月之久。业主提出具备过流节点工期不变的要求,让整个工地蒙上了一层浓浓的紧张氛围。

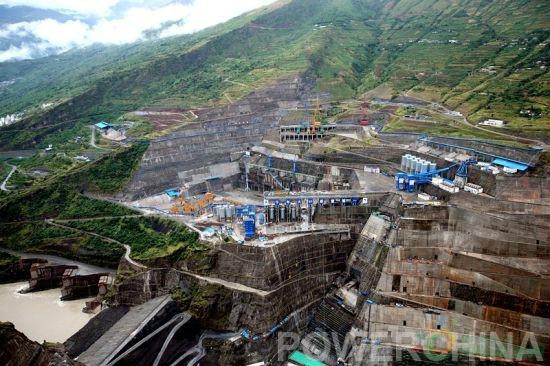

图为:白鹤滩左岸压力钢管厂

2013年5月,导流洞进入混凝土浇筑阶段,白鹤滩施工局果断加大投入钢模台车数量,提高浇筑效率。然而导流洞设计的6处弧形段却成为台车班组的一道“拦路虎”——由于钢模台车靠4台同步电机驱动,只能走直线、过弯时两侧弧线长度不同,按照原有方案需要拆分中间和两端,增加同样弧形的楔形板后再拼装调试,浇筑完成后再脱模拆分,在下一段重新拼装调试。这就极大地增加了人力、物力,浪费了宝贵时间。

然而就是这道台车厂家也未能攻克的难题,让台车班组负责人徐跃强操碎了心,“当时连做梦都在想着怎样解决问题。”在施工局领导的大力支持下,台车班组经过反复思考,不断比对,琢磨出钢模台车整体行走弧形段时,调整两端电机运行时间的方法,同时在行走过程中利用台车自身结构弹性,合理调整车身姿态,确保台车安全稳定投入施工作业。该方案经过实践检验,节约工期约3个月,并且没有损坏过一个部件。厂家技术人员看过之后,连连称奇:“没想到!没想到!”

图为:创新隧道钢模台车

施工期间,水电七局白鹤滩施工局创下了洞室开挖日2.3万方、月41万方等多项国内水电地下施工纪录。2014年5月,3条导流洞顺利通过过流验收。3年工期2年完建的“七局速度”得到三峡集团专家组和张超然院士的赞誉。

世界级工程的精雕细琢

“说到白鹤滩水电站,最难的还是号称世界最大水工地下洞室群的引水发电系统”,施工部主任高海伟指着墙上复杂的建筑物布置图介绍。

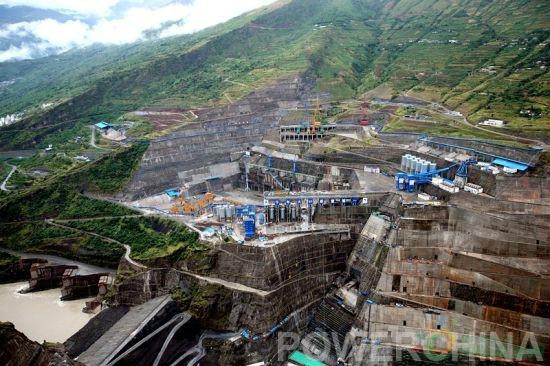

白鹤滩水电站左岸引水发电系统地下洞室群由大小不等、长度不一、空间交错的229条洞室组成,总开挖里程约64公里,其中地下厂房453米、宽34米、高88.7米,开挖跨度和高度均为当今世界之最。为此,业主提出了“高起点、高水平、高标准建设地厂”的要求。

由于左岸地质复杂,地应力高,且受层间错动带等影响,围岩变形很难控制。在开挖过程中,为确保成果优质、安全受控而又不失进度,施工局通过地下厂房原型爆破试验科学验证,确定了以“深预裂、薄层挖、少扰动、勤支护”为总原则的岩锚梁层三区六序个性化开挖方案。经过施工人员的精雕细琢,一幅“爆刻精品”呈现在众人眼前!

“工程质量和安全是我们的生命线,在开挖阶段我们是第一,混凝土浇筑阶段我们也必须争第一”,水电七局白鹤滩施工局局长杨勇在工程转序时提出。

图为:地下厂房进水口及导流洞

进水塔浇筑在即,一次偶然的机会,液压爬模技术进入了施工局的视野,为此杨勇专程赶往昆明市考察液压爬模在房建工程的使用情况。经过精密计算和细致优化,液压爬模技术成功进行进水塔浇筑,这是液压爬模技术在水工建筑物中的首次使用。与传统工艺相比,在进水塔高耸结构混凝土施工中,采用液压爬模技术消除了排架搭设和大模板反复吊装带来的安全风险,爬模本质安全化的全封闭作业通道和防护,有效的规避了高处作业隐患,且浇筑质量得到大幅提升!

在岩锚梁浇筑施工准备阶段,水电七局团队秉承“工匠精神”锐意创新,首创“液压自行式岩锚梁混凝土浇筑台车”新技术,通过台车一次安拆、自行就位特点提升岩锚梁混凝土施工本质安全,避免传统工艺高空作业安全风险。同时,保证了混凝土浇筑外观平整度,攻克了模板接缝错台、漏浆等质量顽症,大幅提升浇筑质量。全线浇筑成型后证实,岩锚梁表面光滑如镜,地下精品工程实至名归。三峡集团公司专家赞叹:“只有水电七局能达到教科书的水平!”

从向家坝水电站到溪洛渡水电站,再到如今的白鹤滩水电站,水电七局用精品工程赢得了信誉和口碑,巩固着国内水电建筑企业领军地位,将“水电七局”的名字与白鹤滩这座世界级水电丰碑紧紧联系到一起。