“我国风电设备制造企业还没有充分享受春天,就已感受到了冬天的气息。”7月8日,在北京召开的中国风电装备制造业大会上,工业和信息化部装备工业司司长张相木如此感慨。

根据测算,中国的风电设备已从前几年的供不应求到目前出现供过于求的状态。

我国的风电设备制造企业将何去何从?

买方市场将至

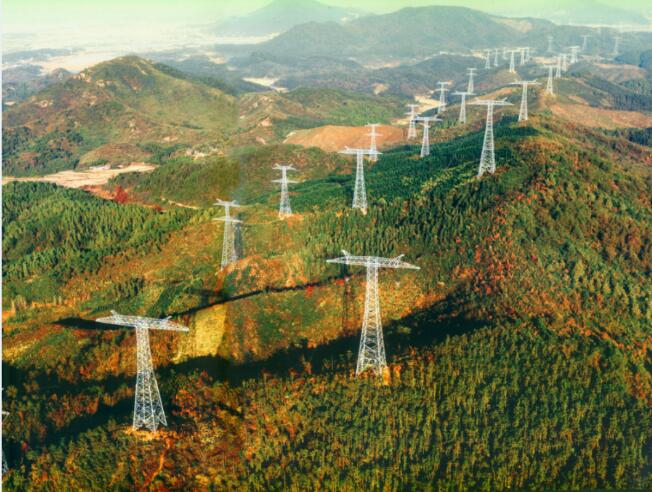

近年来,我国风电装机容量以每年翻一番的速度扶摇直上,而风电装备制造业也是一路高歌猛进,乃至于有风电“疯”了之说。

据不完全统计,目前我国风电整机制造企业已超过70家,其中金风科技、大连华锐已跃居世界前十大制造商之列。与此同时,国内的风电零部件产业也快速发展,基本形成了完整的产业链,叶片、齿轮箱、发电机等已开始大批量生产和销售。

但问题显然也不少。在当日的论坛上,张相木开门见山,指出了目前我国风电装备业存在的一些突出问题。

首先,投资热情持续高涨。自2004年的6家猛增至2008年70余家的整机制造企业中,“目前只有20家有成熟产品下线并交付用户,其他大部分企业还处于建设和产品试验、试制阶段。”其次,重复建设、重复引进现象严重,“有的国外设计公司先后向国内6、7家企业转让相同的产品或技术。”再其次,亟须尽快提高自主创新能力,开发适应不同风场风况的产品。此外,风电设备标准和认证体系有待加强。

“据测算,到2010年,现有的70多家风电制造企业如产能完全释放,风电设备的产量可达3500万~4000万千瓦,但预计今后十年国内风电场的建设速度可能会维持在年装机1000万~1500万千瓦之间。”张相木为企业敲响了警钟,激烈的竞争将不可避免,“风电设备市场也必将迎来残酷的买方市场”。

而除了产能过剩,设备交货不及时、调试时间长,各种设备故障不断发生,风机运行小时数偏低,电网卡脖致使“有电上不了网”、“风机晒太阳”等现象,也是业内所经常提到的话题。

“国内风电机组的运行小时数要比国外低5%~8%,”原机械工业部电工局局长周鹤良透露,其中70%~80%的风机运行小时数低于2000小时,”而只有超过2000小时,风电场开发商才能赚钱。”

专家支招“御冬术”

除了产能过剩,相比化石能源风电成本依旧较高的问题,也在呼唤着行业的集中度。“设备制造业必需改变现有企业多而散的局面,向大型、有规模的企业方向转变,以此来降低风力发电的成本。”在当日的论坛上,周鹤良呼吁道。

事实上,在国际风电产业发展中,风电设备制造商也日益向一体化、国际化、大型化发展,兼并重组频繁发生。“一些著名的电气设备巨头也不断加入风电行业,使得产业集中度不断上升,全球竞争日益激烈。”张相木表示,国际形势表明,市场将进一步向资金雄厚、质量优良、服务到位的大型企业集中。

作为装备制造企业的管理部门,张相木表示,工信部将与国家能源局等相关部门,研究制定规范投资市场、完善产品标准、健全认证体系等的政策,引导行业健康、有序发展。

对于已经到来的“供大于求”,施鹏飞认为,“这是好事”,“可以提升行业竞争力”,这么多制造企业,最终谁能留下来还是要靠市场选择。

“感觉企业责任更大了。”在被问及对市场形势的看法时,新疆金风科技股份有限公司董事长兼CEO武钢坦言,企业更要注意风险控制,“风电产业有一个特点,很多问题需要三、五年才会逐步爆发出来。

尽管也有观点认为,风电产业作为一个比较“年轻”的竞争性产业,“什么时候进入都不晚”,但对于“想进来还没进来的”,施鹏飞不止在一个场合提醒其“要认真考虑风险”。而对于“具备一定能力的已进入者”来说,施鹏飞也给出了参与竞争的意见:开拓国际市场;要有能力针对特定风场马上提供量身定做的机型;注重售后服务,将保修期由两年增至五年、补偿开发商因故障而损失的电量。

作为国内领先的制造商,武钢也提出了其三点看法。首先,要在提高产品质量的同时降低其维护成本。“现在投资商更多关注的是产品价格,实际上,在风机的整个寿命期里,其维护成本占40%到70%”;其次,客户的需求不断变化,企业要掌握针对变化自主开发设计的能力;最后,要关注市场。他透露,欧洲市场已提出了具体、苛刻的新的风机技术要求,“这个规范西班牙已开始实施,留给我们的时间不多了,我们必须面对它。”

“作为整机制造商,我们应配合零部件供应商、电网公司一起解决问题,”武钢强调说。

而周鹤良则建议考核设备供应商现场安装的一次合格率、风机的发电量。同时,政府要做好“中间不要有很大变化”的风电发展规划,制定到2020年风电装备产业分阶段发展的目标,明确市场容量,避免盲目投资。此外,“国家在发展风场的同时要做好道路投资、基础建设。”

切换行业

切换行业

正在加载...

正在加载...