在国家“双碳”目标引领下,一座集核能发电、工业供热、技术示范于一体的核能供热发电厂,正在黄海之滨拔地而起。作为国家“十五五”开局之年我国开始建设的首台核电机组,中核华兴承建的江苏徐圩核能供热发电项目,不仅承载着为万亿级连云港石化基地提供高品质低碳工业蒸汽的重任,更成为核电建造技术与管理创新的前沿试验地。

徐圩核能供热发电项目位于连云港市徐圩新区西陬山区域,采用一次规划、分期实施两套供热系统的建设模式,首套供热系统(一期工程)建设2台“华龙一号”机组与1台高温气冷堆及其配套设施。1月18日,项目1号机组圆满完成第一罐混凝土浇筑,为后续建设工作奠定坚实基础。中核华兴以科技创新为驱动,同步推进管理模式革新,全面筑牢徐圩核能供热发电项目高质量建设根基。

智能建造背后的“硬核”科技

科技创新是驱动工程建设的强劲引擎,中核华兴通过建设数字化钢筋车间、自主研发“造岛机”等举措,将BIM深度应用、智能装备研发与先进工艺融合,积极攻克技术难题,推动施工模式向智能化、数字化深度转型。截至目前,已规划应用先进建造技术47项,各项技术研发工作稳步推进。

针对“华龙一号”钢筋直径大、配筋率高的特点,项目策划建设全流程数字化钢筋车间。通过“一套料单、一个平台、两条智能化生产线”,实现从模型切块分型到网片自动绑扎的全链条生产。新建的钢筋网片绑扎自动化产线,可加工直径25–40毫米的钢筋,预制一片6米网片仅需约35分钟,推动钢筋作业向“智能流水线”转变。

钢筋网片自动绑扎生产线

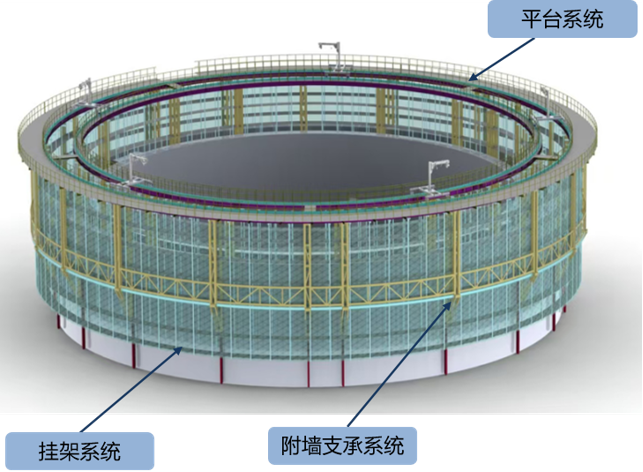

中核华兴自主研发的核岛施工集成平台(亦称“造岛机”),由平台系统、附墙支承系统、液压爬升系统、挂架系统组成。该平台集成折叠臂吊机、环形吊车、施工升降机及智能监控喷淋系统,实现“类工厂化”施工,成为核岛筒体施工的“移动堡垒”。同时,在安全壳钢衬里建造过程中,积极推广应用激光智能跟踪MAG自动焊、激光-MAG电弧复合焊等自主研发的先进焊接技术,进一步提升国内核电站安全壳钢衬里建造焊接领域质效。

核岛施工集成平台(“造岛机”)

通过一系列前沿技术创新,项目团队成功克服了复杂地质条件与施工挑战。采取精细化勘测、动态控制与组合工艺等系统措施,显著降低施工风险。在复杂地质条件下施工时,深度应用BIM技术,通过三维模型进行爆破分区与效果预演,提升施工精度与安全性。在核岛厂房施工中,运用有限元仿真进行温度应力模拟,并科学实施跳仓法施工,顺利完成约1万方回填混凝土的浇筑。

创新工作室构建研发与育人平台

中核华兴系统推进整体技术策划,持续夯实技术管理体系,徐圩核能供热发电项目部设立“于雪城创新工作室”与“纪仁善青年创新工作室”,搭建起研发与育人协同的双平台,通过完善创新管理制度,全面增强技术支撑能力。两大工作室聚焦中核“华龙一号”堆型及配套冷却塔土建阶段的技术创新,致力于提升现场作业与管理效率。通过将创新成果应用于实践,有效助力项目高质量建设,并为相关技术领域积累宝贵经验。

中核华兴积极推动结构模块化设计,提升施工效率与质量控制水平,同时促进上游设计模型数据的精准交付,深化BIM技术应用,实现设计与施工的高效衔接。同时在现场深入开展微创新改进,建立相应激励机制,针对施工难点提出优化方案,形成可推广的标准化成果。

中核华兴高度重视青年技术人员的培养,制定了系统的人才培养计划,建立“传帮带”机制,由导师指导青年员工开展科研与实践,每年组织成员参与专业厂家调研和技术讲座,拓宽视野,提升整体技术水平。同时,鼓励青年员工考取职业资格证书,并对在论文发表、专利申报、技术创新等方面取得突出成绩的员工给予专项奖励,为专业人才成长搭建坚实平台。

全厂址建造服务下的管理模式革新

进入徐圩核能供热发电项目现场,有序的施工节奏背后,是一套深度融合的管理体系在高效运转。中核华兴系统集成核电全厂址建造服务能力并在徐圩核能供热发电项目实施,使其成为国内首个实施核电全厂址建造服务的核电项目。

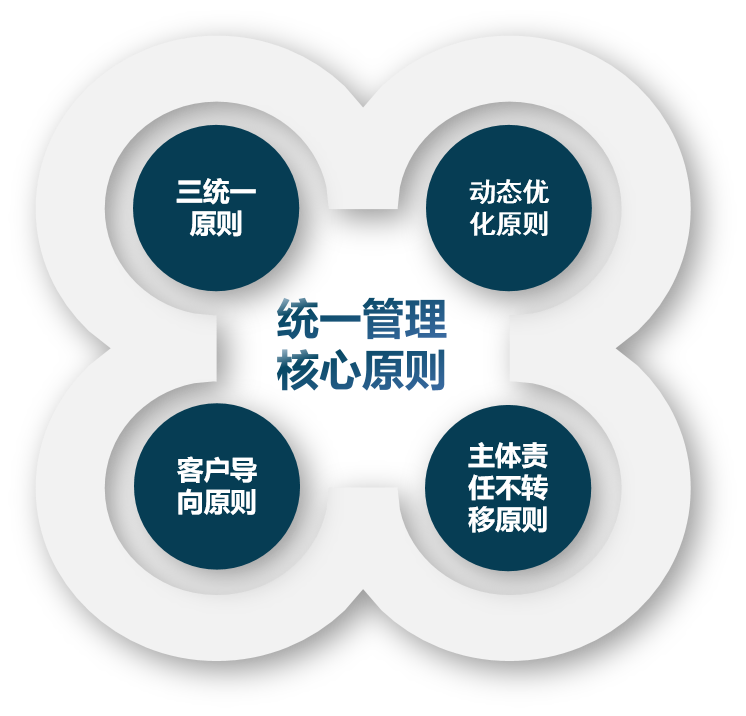

核电全厂址建造服务能力以统一组织机构、统一质保大纲、统一施工组织设计“三统一”为核心,通过编制“一份程序、全厂址执行”的标准化体系文件,打通了安全、质量、进度、技术等业务链壁垒,实现人、机、料、法、环的统筹调配,全面实现全厂址“一盘棋”高效协同。

为应对多机组、多堆型、多标段同步建设的复杂局面,中核华兴推行一系列创新管理模式。依托核电可视化管理平台,打通安全、质量、进度、成本等多系统数据壁垒,实现信息的实时共享与协同决策。深入贯彻“六大控制七个零”的高标准管理理念,加强精益建造管理与班组管理,实行班组资源精益匹配,推进施工班组作业标准化,促进项目提质增效。

徐圩核能供热发电项目不仅是一座能源设施,更是一项融合尖端技术、先进管理、绿色理念的系统工程。中核华兴以技术创新、管理创新为引擎,驱动着核电建设向更安全、更智能、更高效的方向持续迈进。

切换行业

切换行业

正在加载...

正在加载...