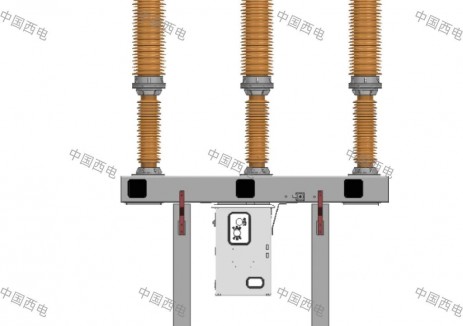

9月1日,汉中750千伏变电站GIS安装区内一派繁忙有序的景象。吊车巨臂平稳转动,施工人员正专注地进行设备精密组装。随着建设生产不断向高可靠性、智能化方向发展,气体绝缘金属封闭开关设备(GIS)的安装质量已成为保障电网安全稳定运行的关键环节。为进一步提升安装工艺水平,确保设备长期可靠运行,陕西送变电工程有限公司汉中750千伏新建变电站全面推进安装全过程监控,引入智能检测机器人、高清影像记录、AI语音控制等先进技术,实现对安装环节“全方位、无死角”的精准管控。

现场负责人武星介绍:“GIS设备结构复杂,安装精度要求极高,细微偏差都可能影响绝缘性能甚至引发设备故障,必须做到‘零缺陷’安装。”以往安装工作多依赖老师傅的经验,缺乏系统化记录和实时监督。如今,通过搭建防尘棚、设置风淋室、实时监测环境洁净度,并运用智能工装与视频监控系统,安装过程正逐步实现标准化、可视化和数据化管理。

在安装作业开始前,项目部组织专项培训,明确工艺标准和关键控制点。现场配备空调、除湿机及新风系统,持续调控温湿度与粉尘浓度,确保达到无尘化作业要求。特别是在SF6气体充注前,严格执行真空度与泄漏率检测,并利用微水含量检测设备实时监测气室状态,从源头杜绝绝缘隐患。

针对吊装、导体对接、密封处理等关键工序,现场采用多角度高清影像记录与智能工具进行实时监测与分析。工作人员佩戴头盔摄像头,智能机器人深入母线筒内部进行检测,确保每个安装环节都符合规范要求。所有安装数据——包括视频影像、环境参数、传感器读数等,均实时录入专用数据库。每个操作步骤同步影像存档,每个气室或模块对应唯一标识,实现全流程质量可追溯,为后续运维提供完整的数据支持。

全过程监控与智能工装的应用,不仅是一次技术升级,更是一场管理模式的创新。通过加强过程管控、数据驱动和闭环管理,以及完善的配套管理制度,GIS安装工艺水平得到系统性提升,为构建高可靠性电网奠定了坚实基础。

切换行业

切换行业

正在加载...

正在加载...