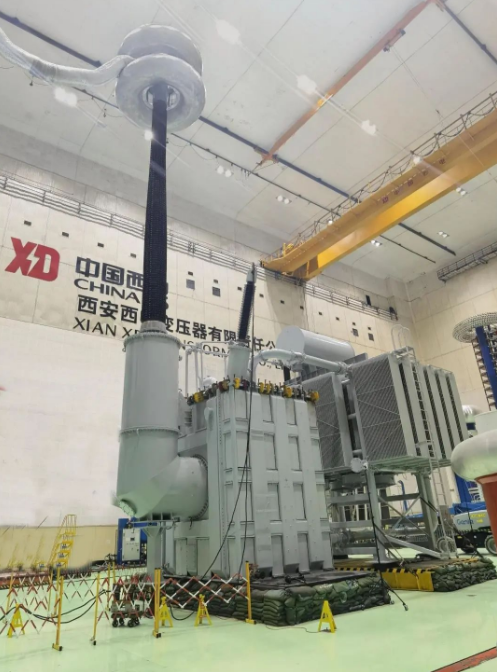

12月27日,由西电西变自主研制的首台240Mvar低噪声特高压并联电抗器样机一次性通过全部试验,各项性能参数满足要求。

该项目样机是西电西变承接国家电网公司科技项目《基于铁心模态优化及声波传递抑制的特高压低噪声电抗器与降噪措施研究》的课题研究。

为解决当前高抗临近厂界布置,导致变电站厂界噪声超标,影响城镇周边电站噪声敏感点的声环境质量,产生噪声污染等重大问题,根据特高压电抗器噪声控制发展方向,本体降噪技术是发展趋势,低噪声铁心、油箱是特高压电抗器本体降噪的核心技术。

国家电网公司组织目前国内具备低噪声特高压并联电抗器设计、制造、生产能力的厂家制定了该科研课题。中国西电高度重视,纳入年度重大研发项目管理。

当前特高压并联电抗器的噪声要求≤75 dB(A),该科研课题目标是噪声≤64dB(A)。该样机噪声要求高、设计难度大、制造要求严。西电西变接到任务后,深入落实“三步走”战略,按照“实化、细化、量化”的原则,成立了专项科技项目攻关小组,公司班子成员挂帅,制定了详细项目计划、《专项激励方案》,团队主要成员签订了“军令状”,调动全司资源,从组织力量、资源支撑等方面充分保障,为解决样机技术难题、项目顺利推进、样机成功实施提供了有力保障,确保该样机能够按时、高质量顺利完成。

项目团队锐意创新,通过深入研究电抗器本体的噪声机理,在基于不降低电抗器其他技术参数性能和便于现场运行维护的条件下,制定了着重于降低本体降噪和辅助降噪的技术方案。

首先,对本体技术方案进行了改进优化,充分利用西电西变电磁仿真平台,结合三维仿真计算结果,从磁密、电密、铁心和线圈的尺寸等方面进行优化,从声源方面降低了噪声。

其次,对结构设计进行改进优化,主要从优化铁心结构及压紧系统、提高油箱刚度、改进铁心与油箱的连接结构、内壁采用吸声结构等方面采取综合降噪措施,阻隔、吸收噪声传播路径以降低噪声。

最后,在工艺制造方面,对干燥工艺和压紧程序等进行改进优化,确保了铁心和线圈的有效压紧,保证了降噪措施的实施效果。

同时,质管、检查、生产车间等对前期产品的制造经验进行总结、提升和改进,在生产过程中严格执行质量计划,对各技术关键点全面管控、层层把关,确保了该样机的成功研制。

该样机实现了噪声实测<63dB(A),振动最大幅值11μm,各项性能满足或优于科研课题要求,大幅解决了特高压并联电抗器的噪声、振动问题。

通过本次科研攻关,实现了特高压电抗器低噪声领域的技术创新,历练了科研团队的研发能力,创新了科技攻关的管理机制,使西电西变科研水平登上了新的台阶。

切换行业

切换行业

正在加载...

正在加载...