20世纪40年代,美国就已着手研发飞行汽车。2010年,美国Terrafugia公司制造的陆空两用变形车投入商业化生产。2018年,荷兰公司PAL-V推出了量产版飞行汽车,并于2019年投入市场。

2022年3月,交通部印发《交通领域科技创新中长期发展规划纲要(2021-2035年)》,部署飞行汽车研发,突破飞行器与汽车融合,以及飞行与地面行驶自由切换等技术。目前,国内飞行汽车的研发已经进入示范运行阶段。汽车从陆地行驶变换到空中飞行,对汽车的结构、质量、特性等要求均发生了变化。本文对飞行汽车用特种电缆的结构设计进行了研究,以为国内飞行汽车机翼用特种电缆提供技术支持。

1、导体设计

(1)导体选择和加工工艺

飞行汽车机翼用特种电缆跟随机翼收放时,会频繁地发生垂直扭转和弯曲、发热和机械振动等,导体会遭受机翼收放产生的交变应力作用。虽然该应力不会超过导体材料的机械强度极限,但经过频繁的应力作用,导体的股线易发生疲劳断裂;另一方面,飞行汽车要求电缆轻量化,应保证在电缆频繁扭转和弯曲时导体电阻变化在允许的误差的前提下,尽量减小导体的截面积。

机翼用特种电缆的导体由无氧铜线与铜箔丝“先束绞后复绞”而成,股线束绞机采用主动放线装置,以防拉伤铜线。不同的束绞股线中,铜箔丝的数量也不相同。铜箔在应力释放时起缓冲作用,但其直流电阻却远大于相同规格的无氧铜丝。根据束绞股线在飞行汽车机翼扭转时所承受应力的大小,在主要受力的股线中加入多根铜箔丝,而在导体受力较小的股线中加入一根铜箔丝,以平衡导体抗拉性能与直流电阻之间的矛盾。

股线复绞时,采用“退扭式”正规绞合工艺。相邻层的股线绞向相反,使各层扭转力矩之和为零,以保证导体的柔软性和圆整性。束丝股线的节径比应不大于20,股线复绞的内层和外层的节径比分别不大于14和16。考虑到机翼用特种电缆的垂直扭转,束绞股线的复绞节距不宜过大或过小。节距过大会造成电缆弯曲半径增大,过小会导致电缆垂直扭转时遭受的应力过大。

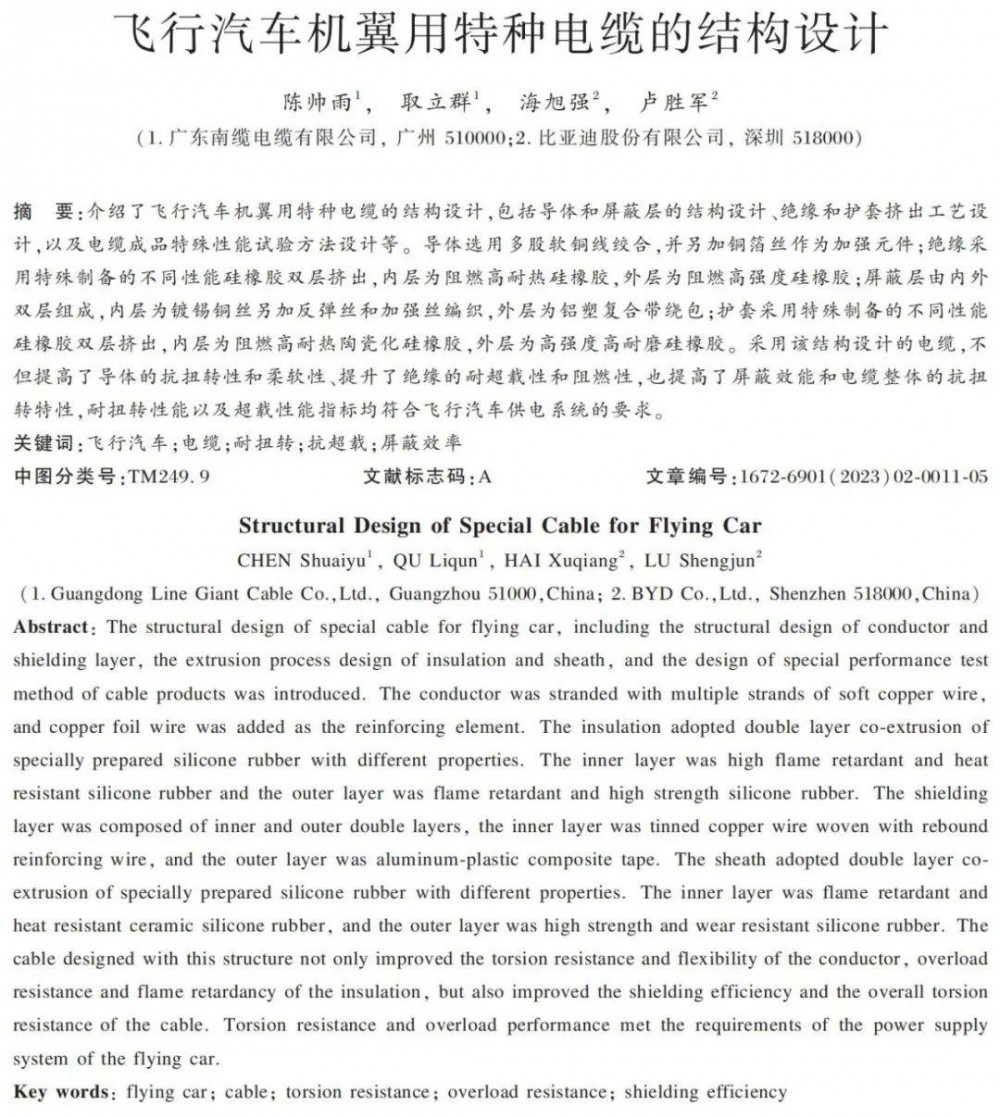

(2)导体结构参数

在3D仿真机翼扭转试验中,针对不同扭转次数的电缆进行直流电阻测试和股线受力分析,以便有针对性地进行增强元件选择优化,提高整根导体的柔软性和对往复扭转的适应性。部分截面的导体结构和绞合工艺见下表。

2、绝缘设计和性能验证

(1)绝缘设计

电缆绝缘层采用双层共挤结构,同时挤出内绝缘层和外绝缘层。内绝缘层和外绝缘层具有不同的特性。内绝缘层采用耐高温硅橡胶,耐温等级可达到280℃,添加了无卤素、无重金属的高效复合阻燃剂,使内绝缘层具有高阻燃特性;外绝缘层采用高强度硅橡胶,不仅具有硅橡胶的柔软特性,还具有良好的抗张强度和耐磨性能。

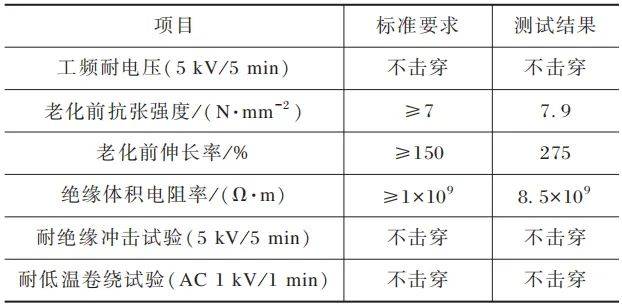

(2)绝缘性能验证

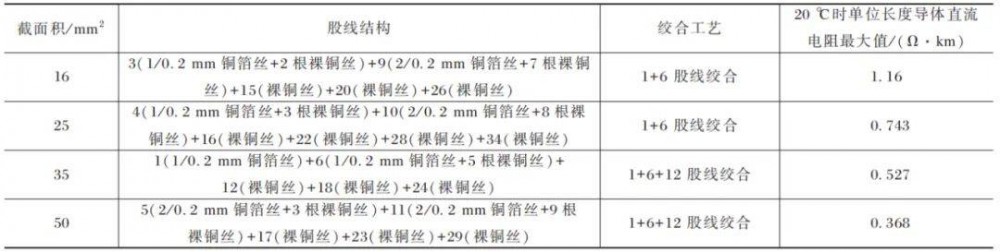

对电缆绝缘的电流超载特性进行试验,研究电缆在不同的电流负载下,不同结构处的温度变化是否会导致电缆性能变化,以确保飞行汽车在应急情况下,发生超大功率负载时电缆的安全性。根据GB/T 37133-2018,高压系统在正常连接工作时,各点温升不应大于55K,飞行汽车机翼用特种电缆的工作环境温度最高为85℃。

依照TICW 15-2012,单根电缆空气敷设载流量测试方法,将样品置于环境温度为85℃的实验室内2h,先测试试样导体温升55K时的载流量,随后施加所测得的载流量,得到试样导体达到稳定温升55K时的载流温度曲线。以35,50mm?两种规格的电缆为例,导体温升55K时载流量分别为255A和310A,在环境温度为85℃的实验室分别对其施加255A和310A的电流负载,电缆不同结构处温度的变化见下图。

由图可知,当环境温度为85℃时,对电缆施加负载电流255A,保持20min,然后测量导体温度为140℃。根据电缆所用的内绝缘材料的耐热等级,可以承受255A电流引起的温升。根据飞行汽车短时应急(2min)高功率运行需求,按照试验温度曲线的数据,2min的温升为23℃,导体的实际温度还未达到110℃。对35mm?电缆进行长期超载试验,施加负载电流255A,保持720h,测试电缆绝缘性能,结果见下表。

由表可知,电缆施加负载后各项性能均符合要求,该电缆的短时电流超载性能合格。

按照LV 112:2005-06标准和飞行汽车轻量化的要求,对不同规格电缆的绝缘厚度进行了优化设计,在满足性能要求的前提下,尽量减轻单位长度电缆的质量。所用电缆的绝缘厚度见下表。

按表中的数据,优化绝缘厚度,对其进行性能测试,结果表明,绝缘厚度可满足使用要求。

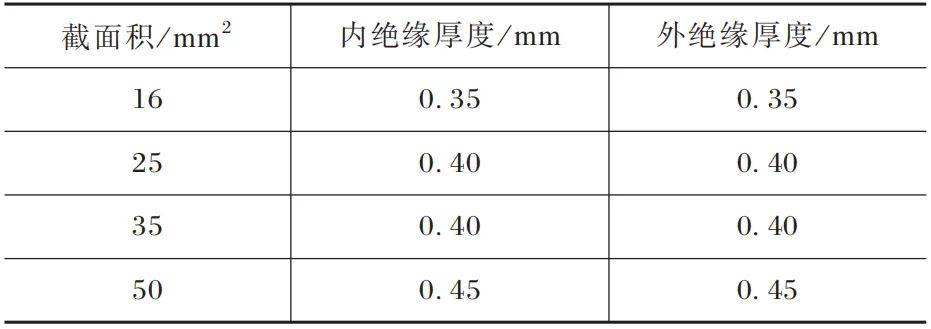

3、屏蔽设计和性能验证

(1)屏蔽设计

由于飞行机翼来回扭转,电缆的编织屏蔽层须承受高强度机械应力,易导致编织铜线断裂,造成电磁干扰屏蔽失效。为避免编织屏蔽层变形或断裂,在编织屏蔽层中加入加强元件防弹丝,以提高机械强度和抗拉性能。电缆采用双层屏蔽结构,内层是镀锡铜丝+防弹丝编织,外层是铝塑复合带绕包屏蔽,屏蔽结构局部示意图见下图。

镀锡铜丝编织密度为85%,铝塑复合带采用厚度为0.04mm的铝层,编织结构设计参数见下表。

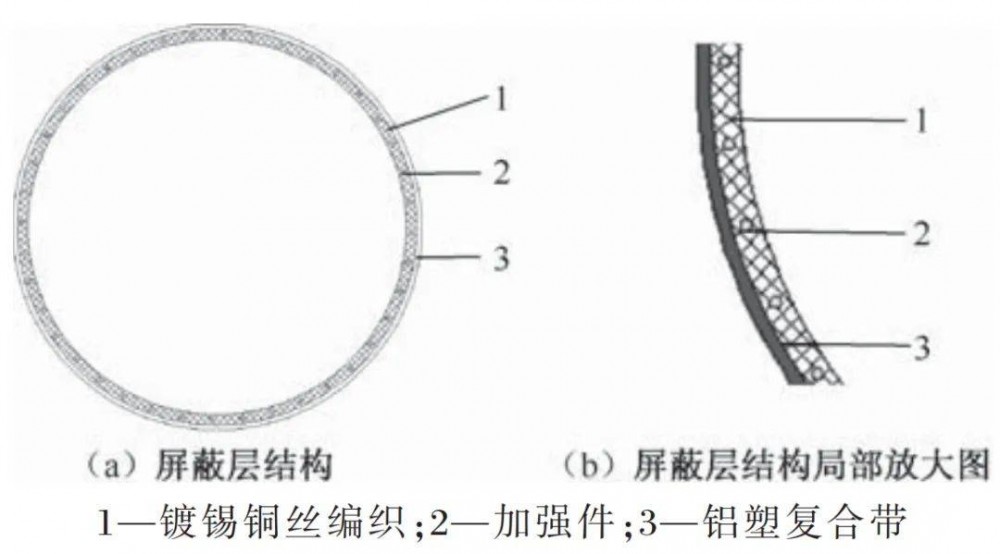

(2)屏蔽结构性能验证

为了测试双层屏蔽结构的屏蔽效果,依据德国标准VG 95214-11:1997-01,测试电缆的转移阻抗和屏蔽衰减,测试频率范围为0.01~1000MHz,取500MHz以下的测试值评估结果,500MHz以上的测试值作为参考数据。电缆测试布置方式见图3,其中,试样的耦合长度为500mm,试样到终端连接器的总长度为(1000±100)mm。

根据测得不同频率下的AT值,计算出转移阻抗ZT,计算公式见式(1)。

式中:ZT为转移阻抗,Ω·m-1;l为样本耦合长度,m;R0为注入线路的负载阻抗,R3为接收线路的负载阻抗,为平衡功率容量和衰减常数,R0、R3取50Ω;AT为网络分析仪的测量电平或测量接收器与信号发生器之间的电压比。

根据GB/T 25087-2010标准,测试频率在0.01~30MHz范围时,转移阻抗不小于5mΩ·m-1;测试频率在30~500MHz范围时,屏蔽衰减不小于70dB。对该屏蔽结构进行验证,测试频率在30~500MHz范围时,其屏蔽衰减测量值为75dB,满足该标准要求。

4、护套设计

飞行汽车机翼用特种电缆的护套采用双层挤出结构,内层为陶瓷化高阻燃耐热硅橡胶,除具有阻燃性能和耐热性能外,还可在火焰条件下产生结瓷现象,可减少可燃成分含量,抵御外部高温火焰并具有隔热作用;外层为高抗撕、高强度、高耐磨硅橡胶,可确保电缆在频繁扭转状态下的结构完整性。护套厚度参照德国标准LV 112:2005-06及飞行汽车的质量要求进行设计,见下表。

对本文设计的护套进行了抗张强度和热收缩性能的测试。GB/T 5013.1-2008要求抗张强度不小于5.0MPa,断裂伸长率为200%。本工作测得护套的抗张强度为9.5MPa,断裂伸长率为450%,其机械性能已远超国家标准的要求。将试样放入温度为150℃的试验箱内,保持15min,护套的收缩长度为0.3mm,可满足QC/T 1037-2016中不大于4mm的要求。

综合导体结构、绝缘设计、屏蔽设计和护套设计,飞行汽车机翼用电缆结构示意图见下图。

试验部分

对飞行汽车机翼用特种电缆成品进行低温卷绕试验、低温冲击试验、耐机油试验、耐气候性(720h)试验、成品交变湿热试验、VW-1试验和成品长期老化(3000h)试验,各项测试结果均满足QC/T 1037-2016 要求。

飞行汽车机翼用特种电缆除满足道路车辆用电缆的要求外,还须进行专项试验项目——电缆成品3D扭转试验,以模仿飞行汽车机翼的伸展状态。为评估飞行汽车机翼伸展速率、平均每天伸展的次数和20a总伸展次数,对不同外径电缆的扭转角度、扭转速率和扭转次数进行设计,设计的依据是飞行汽车机翼展开和收拢时线材的运动轨迹,3D扭转模拟试验参数见下表。

1、试验设备和原理

扭转试验设备:YH-8810XWN-F型3D扭转试验机。

3D扭转试验示意图见下图。

2、试样制备

试验选取长度为1500mm、外观良好、无局部弯曲的电缆试样15根,测量每根试样的导体电阻。

3、试验方法和结果讨论

以35mm?电缆负载175A电流为例,试样的外径为14.5mm,选用模口直径为14.7mm的夹具将试样固定;调整试样的扭转受力位置,使之符合飞行汽车机翼的扭转受力状态,再进行扭转试验,转速应均匀稳定,垂直和平行部位扭转角度为±45°,扭转速率为15r·min-1,扭转试验次数分为2000,4000,8000,12000,20000次,扭转试验后,各取1个试样进行电气性能测试。当扭转次数达到规定值时,对该试样的导体电阻、转移阻抗、受力点的抗张强度、受力点的伸长率及耐电压性能等进行测试,测试结果见下表。

由表可知,循环扭转8000次后,试样的关键性能变化不大,而扭转12000次后,导体电阻和转移阻抗却发生了明显变化,说明此时电缆内部结构已出现疲劳现象,导体电阻已接近下限临界值,循环扭转2000次为飞行汽车机翼用特种电缆的合格标准,12000次则是目前飞行汽车电缆抗扭转性能的最大值。试验表明,本工作设计的电缆能满足飞行汽车机翼的扭转性能要求。

切换行业

切换行业

正在加载...

正在加载...