企业生产车间

制造业是实体经济的基础。党的二十大报告提出,坚持把发展经济的着力点放在实体经济上,推进新型工业化,加快建设制造强国、质量强国、航天强国、交通强国、网络强国、数字中国。

日前,成都市召开推进制造强市建设大会,提出“把制造强市目标立起来、措施实起来、合力汇起来,持续筑牢核心竞争力,创新转型再出发,加快建设国家制造业高质量发展示范区”,为建设制造强国、制造强省作出新的贡献。

创新赋能制造提效,是实现弯道超车甚至换道超车的重要机遇,可以极大地提升制造业质量、效率和动力变革。即日起,本报将推出“领跑者 成都制造企业创新探源”栏目,结合成都市推进制造强市建设大会精神,走进一批制造业重点企业、专精特新“小巨人”企业工厂车间,深入采访他们敢于闯进创新的“无人区”,变“跟跑”思维为“领跑”思维,最终成长为领跑者的生动故事。

“能够在大会上获得‘新时代十年成都制造业发展优秀企业’这一荣誉,我们备受鼓舞,同时也深感重任在肩。”昨日,记者来到位于都江堰市的四川华都核设备制造有限公司,回忆起不久前参加成都市推进制造强市建设 大会时的感受,公司总经理喻杰表示深受激励。

扎根成都14年,这一殊荣为何能花落华都?背后又有怎么样的创新故事?记者走进了这家国家级专精特新“小巨人”企业的生产车间一探究竟。

6年苦心攻关核心难题终破解

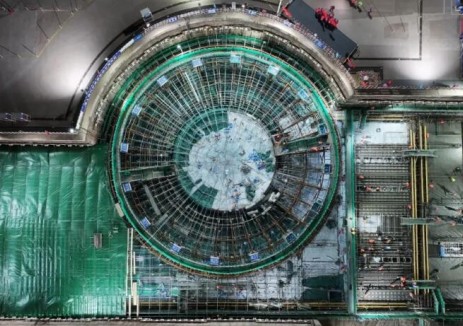

“嗡嗡嗡……”走进车间,设备运转声和谐交错,工人正在熟练地操作数控车床;试验台架上,一台台用于核电站的核反应堆控制棒驱动机构正装配成形,长的有十几米,短的有三四米。

记者对着一台驱动机构研究起来。“别看它好像平平无奇,却是核反应堆系统中最重要的主设备之一。”企业负责人介绍,一台压水堆驱动机构由钩爪、线圈、密封壳等7大组件构成,好比核反应堆的“心脏开关”,控制着反应堆启动、调节、停堆等一系列重要功能。

“刚又下线了一批钩爪,不久后就能再交付一批驱动机构了。”公司总工程师朱清握着一个银色金属件说。“这是驱动机构里最关键的零件。”接过朱清手上的钩爪,喻杰告诉记者,作为制造业企业,创新是发展的命脉。但就是这样一块长约7厘米、宽约3厘米的零件,从技术开发到实现国产量化,他们整整走了六年多。

“过去钩爪零件的核心制造技术一直掌握在外国人手中,尽管20年前就有国内企业在探索,但成功率始终很低。”朱清介绍,为了对技术进行攻关,整个研发团队吃住在车间,夜以继日地反复试验、查阅资料并不断优化改进。

六年间,他们经历了近300次失败,终于逐步突破了特种堆焊探伤、耐磨层硬度范围与均匀性等技术瓶颈,成功实现了钩爪零件的进口替代,解决了长期以来的核心难题。如今,新研发的钩爪不仅耐用性、可靠性大幅度提升,而且实现了从单齿到双齿的升级迭代,产品寿命也从40年提升到了60年,并在极限试验中创造了世界最高运行纪录,达到国际领先水平。

多年理论研究 找寻耐高温线圈突破方向

创新远不止于此。如果说钩爪的攻关还算是有迹可循,那么耐高温耐辐射线圈组件的研发只能够另辟蹊径。

据介绍,业内以前固有的线圈理论及开发模式,使得核电控制棒驱动机构中的电磁线圈组件最多只能耐220℃高温。“为破解这一难题,我们多年来进行了长期思考与理论研究。”据介绍,因为当时耐高温线圈研发领域尚属空白,可借鉴的经验少之又少,因此团队只得从国内外的海量文献中一点一点寻找可用的资料进行提炼总结。

“过程很艰难,有时候几百页的资料研究下来可能一无所获。”喻杰坦言,好在功夫不负有心人,终于找到了一套全新的研发方案。接下来的3年,团队通过对耐高温绝缘材料优选、新型绝缘结构设计、关键制造工艺研究等进行科研攻关,成功研制出了磁力提升型控制棒驱动机构耐高温线圈组件,将耐温等级提升至440级以上,填补了国内外耐高温耐辐射线圈的历史空白,并实现了对国外产品性能的全面超越和线圈组件的全面国产化。

切换行业

切换行业

正在加载...

正在加载...