1.干式空心电抗器简介

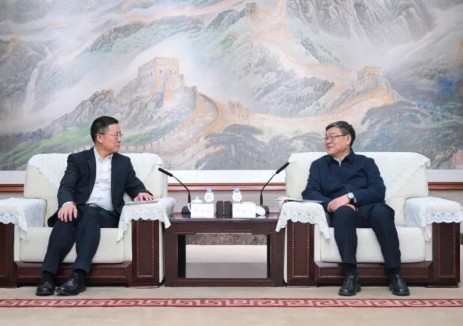

电抗器因绝缘方式不同,分为油浸式电抗器和干式电抗器。高压干式空心电抗器具有结构简单、电抗值线性度好、重量轻、设备成本相对较低、安装维护方便等特点,广泛用于无功补偿、滤波、限流等,种类上包括无功补偿用并、串联电抗器、限流电抗器、中性点小电抗器、换流站用交直流滤波器电抗器、高压平波电抗器等等,是变电站和换流站的重要设备。其典型结构如下图所示。

图1干式空心电抗器的结构

2.干式空心电抗器匝间短路故障的危害

近年来,随着接入电力系统中的非线性负载的逐渐增加,干式电抗器投切越来越频繁,干式电抗器故障率居高不下。

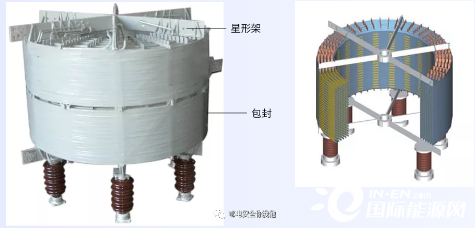

高压干式空心电抗器各类故障中,由于匝间短路原因造成的占比高达70%以上。干式空心电抗器发生匝间短路故障时,短路位置局部温度急剧上升,加速短路匝附近的绝缘老化,使得短路故障不断发展,继而扩大为多匝短路故障,短时间内电抗器将起火。干式空心电抗器着火存在波及周边其他设备的可能,对电网安全稳定和可靠性的影响不容小觑。

图2 干式空心电抗器故障起火

3.干式空心电抗器匝间短路的原因

干式空心电抗器发生匝间短路故障主要有以下原因:

1)设备厂家使用的材质性能低劣或生产工艺不良。

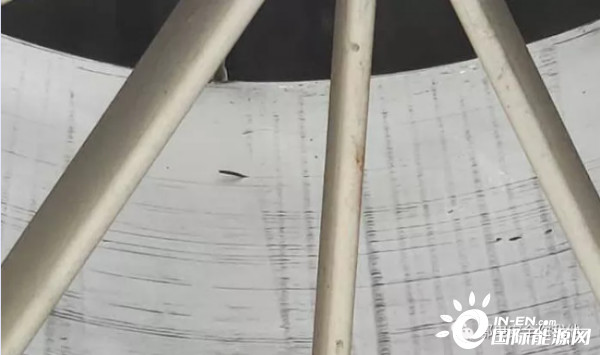

干式空心电抗器的生产过程中,部分设备质量不良的厂家采用价格较便宜、拉制及后期处理工艺粗糙、存在毛刺的铝导线,运行中引起局部过热;或使用价格便宜的劣质固化剂,导致电抗器外包封固化成型后质量不良,使用寿命短,固化层易开裂受损。

大容量干式空心并联电抗器普遍的生产工艺技术,调匝环部位是其本身匝间绝缘较为薄弱处,如果电抗器调匝环与星型架焊接处存在焊接毛刺,与本体包封连接不良,易断裂,运行中易发生匝间短路,造成局部过热起火。

图3 铝丝线断股并扎出包封

图4 包封绝缘层脱落露出铝芯

2)干式电抗器设计结构不合理。

调匝线圈布置于电抗器顶部,在运行电压下,电抗器绕组匝间电场分布不均匀,靠近电源侧场强高,尤其是暂态过电压条件下的纵向电压梯度大,对调匝线圈绝缘水平提出了更高要求,如调匝环绝缘水平不够,将造成调匝环绝缘击穿。

3)缺乏检测干式空心电抗器匝间绝缘故障的有效手段。

匝间绝缘故障是干式电抗器损坏的重要原因,但目前国内外大量的现场匝间试验方法都不能很好的解决该问题。绕组类设备(如变压器)通常采用感应电压法检测匝间绝缘,但干式空心电抗器只有一个绕组,且一般情况下其磁路是开放式,因此无法用感应电压法检测其匝间绝缘。雷电冲击试验电压虽然较高,但作用时间短,能量较低,无论是外观检查还是波形比较,常常难以查出缺陷。目前国网十八项反措要求干式空心电抗器出厂应进行匝间耐压试验,330千伏及以上变电站新安装的干式空心电抗器交接时,具备试验条件时应进行脉冲振荡波匝间耐压试验,但仍需进一步验证脉冲振荡波现场试验方法的有效性和合理性。

4.防范干式电抗器匝间短路的措施

1)在新建工程、改造工程中,对于35千伏及以上大容量干式电抗器,可参考T/CEC 130—2016《10千伏~110千伏干式空心并联电抗器技术要求》,考虑选用成型换位线干式电抗器,配用耐热性能更为优良的匝间绝缘薄膜材料,或直接选用油浸式电抗器,以减轻后期运维检修及故障抢修工作量。

2)生产厂家应加强大容量干式空心电抗器所用线材的制造工艺管控及线材质量的检验,使用价格合理质量优良的外绝缘固化材料及固化剂等产品。如线材为外购则应选用质量可靠厂家的线材,并增加对线材入厂后的抽检频率和批次密度,防止不合格线材用于电抗器产品;应选用优质的外绝缘及绝缘固化材料,提高电抗器外绝缘抗老化、抗开裂等性能。

3)加强干式电抗器的定期检查和维护工作,应要求相关厂家提供内窥镜等专用工器具,结合设备停电检修,定期检查内外层包封PRTV涂料有无受潮和粉化,检查包封表面有无龟裂、树枝状放电、氧化变色等现象,另外应采用专用设备对干式电抗器内层风道进行清扫和维护。

4)加强运行后的诊断性绝缘试验工作,现行开展的绕组直流电阻等例行试验手段对此类干抗匝间短路隐患的检出难度大。建议相关单位配备电抗器匝间耐压现场试验装置,于交接验收、例行试验、诊断性试验环节,对35千伏及以上干式电抗器进行检测,及时发现潜伏性设备隐患,避免事故的发生。

5)运行中加强红外测温工作和巡视,发现局部温度异常或异常震动声响应引起高度关注。

切换行业

切换行业

正在加载...

正在加载...