近期,公司某电厂660MW机组在运行中,发生一起汽机顶轴油管漏油事件,为避免该类事件的再发生,强化汽机、金属技术监督管理,现将有关事宜通报如下:

一、事件经过

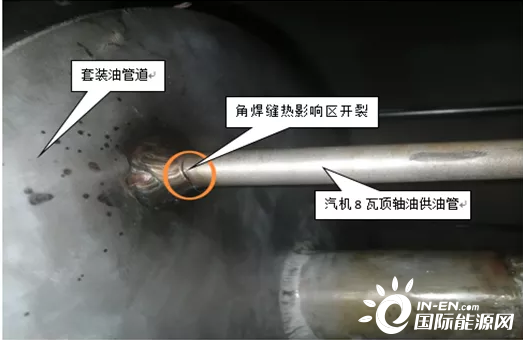

2021年1月3日,某厂2号机组负荷367MW,运行中发现主机回油管道处有呲油点,主油箱油位下降较快,由-35mm降至-130mm,检查确认泄漏处无法隔离,申请调度停机消缺。经检查发现汽轮机组8瓦顶轴油供油管路与套装油管连接处焊缝热影响区开裂,造成泄漏。详见图1。

图1:套装油管与顶轴油供油管连接角焊缝热影响区(HAZ)裂纹

二、原因分析

1、顶轴油供油管道规格:Φ20×2.5;材质:TP304H,额定压力:16MPa,8号瓦正常顶起油压为13MPa,泄漏时的回油压力为3-4MPa。厂家使用焊材为E308-16(AWS A5.5)、ER308H(AWS A5.28),焊口形式为插入式角焊缝,套装油管端部壁厚6.0mm,材质为304类不锈钢,此焊口为汽轮机厂家焊口。

2、通过对焊口裂纹形态分析:裂纹呈环状开裂,开裂长度为圆周的1/2,距焊缝边缘5mm,裂纹位于焊缝的热影响区(HAZ)处;且该处为顶轴油供油管与套装油管连接处,属应力集中部位;8瓦顶轴油供油管系没有设计支吊架。

3、热影响区又称近缝区,该区域的母材金属受到焊接热过程的作用和影响,在组织和性能上发生了变化,为组织不稳定区,可产生粗晶脆化组织,该区域材料性能远低于母材性能;管子规格为Φ20mm,套装油管Φ219mm,连接“长细比”大,为应力集中区;供油管道没有设计支吊架,在运行中,产生振动、摆动等,其附加应力作用在应力集中区。

初步分析裂纹为:焊接热影响区+应力集中区+管系振动,产生的低周疲劳裂纹。

三、处理结果

1、将8号瓦顶轴油供油管道泄漏处进行焊接,焊接方法:SMAW,焊条:E308-15,Φ2.5,焊后立即喷水降温,做防火、防爆措施,焊后经PT检验合格。

2、将8号瓦顶轴油供油管道和7号瓦顶轴油供油管道外部加装长150mm套管(附图2),做补强处理。

四、防范措施

1、检查套装油管与油管连接处角焊缝,采用PT或VT方式,若发现有表面开口型缺陷,应加强运行监督,并做好事故预想;利用停机机会对缺陷进行打磨处理,若打磨后管子剩余壁厚不满足最小取用壁厚,可进行补焊或加强处理。

2、重点检查套装油管与管路的焊接结构,尽量避免把焊缝(含HAZ)布置在应力集中区域(危险截面)上。如发现此类结构,判定为不合理焊接结构,应采取结构补强或更改焊接结构措施。

3、对采用插入式角焊缝结构,应改为加强接管座形式对焊缝区域进行补强。

4、检查管系支吊架,对无支吊架的管系进行加装或补充,对部分振动大的管道加装阻尼套管,减缓振动幅度和频率,保证管道系统振动或摆动在设计允许范围内,避免附加应力在应力集中区域叠加,产生低周疲劳断裂。

5、提高对高压油管道的无损探伤检查比例。按照能集团《火力发电厂燃煤机组金属监督标准》要求:油管道的安装焊缝应确保焊透,安装焊缝应依据DL/T821进行100%的射线检测。目前,大部分基建项目未按照此要求进行无损探伤检测,而采用DL/T869《火力发电厂焊接技术规程要求》进行,检测比例仅为50%。

6、规范油管路焊接工艺

油管路(材料多为304不锈钢)焊接方式宜采用氩弧焊或氩弧焊打底+电弧焊填充工艺,焊接过程宜采用小规范焊接参数进行施焊,背部充氩,覆盖湿布或喷水冷却,焊口周围25mm油污清理干净,双面氩气保护,焊缝层间温度控制在200℃以下,避免高温聚碳产生晶间裂纹,焊接时应避免焊缝熔池偏小,影响焊接强度,产生渗漏,同时,应做好防火、防爆有关措施。

图2:修复后加装套管的顶轴油供油管路

切换行业

切换行业

正在加载...

正在加载...