中国核建:创新驱动发展 造就全球三代核电建造技术领跑者!

日期:2019-07-18 来源:中国核工业报

三代核电是世界范围内核电技术创新的重要成果,世界上在建和规划待建的核电站大部分采用三代核电技术。三代核电成套建造技术的率先全面掌握,对建好三代核电,发挥首堆效应,提升我国核电整体经济性与市场竞争力,具有重要意义。中国核工业建设股份有限公司凭借30 余年不间断从事核电建造技术积淀,创新发展,在多个三代核电首堆项目同时建设过程中解决了众多国内外核电建造领域首例难题,形成了一系列具有国际先进水平的核电站关键施工技术,填补多项国内外技术空白,圆满完成了国内首批三代核电机组建造任务。

2018 年1 月9 日,台山核电站1 号机组“EPR 全球首堆工程”揭牌,世界上第三个开工建设的EPR 项目一跃成为全球首台即将具备商运条件的EPR 三代核电机组。同年9月21日,三门核电1号机组顺利完成168小时满功率连续运行考核,标志着全球首台AP1000核电机组具备商运条件。2019年4月28 日,我国具有完全自主知识产权的三代核电技术“华龙一号”全球首堆示范工程福清5号机组冷态功能试验一次成功,比计划提前50天转入调试阶段,打破了核电领域“首堆必拖”的魔咒。首批三代核电机组世界首堆成功建成并相继发电,标志着中国核电建造技术实现了从跟跑、并跑到领跑的新跨越!

新跨越的实现绝非偶然。面对没有示范堆建设经验可供借鉴,首堆设计图纸滞后,设备供货不及时,部分工程边设计、边验证、边施工、边修改等重重障碍,中国核建秉承央企使命,迎难而上,积极进行供给侧改革,集中公司内优势管理与技术资源,开展“先进压水堆建造技术”国家重大科技专项技术攻关。坚持集约化创新发展的指导思想,推出一系列创新发展新举措,攻克一道道首堆核电建造“卡脖子”技术问题,在科技创新集约化方面形成了成功经验,取得了瞩目成绩!

“共创、共享、共赢”系列举措

开展集约化创新

中国核建以全面掌握三代先进核电工程建造技术为目标,以体制机制创新为指导,通过内部科研资源整合,外部产学研用开放合作、线上线下融合创新等措施,实现科技创新从局部创新、孤立创新向协同创新、集约化创新的转变,在公司整体层面上构建了“一个整体、两个层面、三个中心、多个平台”的组织管理体系和分级研发体系,使科技创新成为企业改革发展的内生动力之一。

加强顶层设计,打造科技创新集约化管理模式。中国核建成立了科技领导小组,在公司层面建立了覆盖技术体系、专家团队、科研项目、成果推广、考核激励、知识产权保护、知识库等要素的完整科技创新管理体系;组建中国核建研究院,下设5个研发中心和6个重点实验室。针对4 个业务领域、8 个方面的关键技术进行重点研究,形成科技创新管理集成系统,推动中国核建科技创新的集约化管理。

统筹科技创新项目,提升研发水平。对科技创新项目进行统一管理,分级实施,针对性地开展共性技术研究、关键技术攻关、先进技术应用、工艺改进创新等,改变以往独立研发模式为共创共享共赢模式。围绕三代核电建造难点、特点,在承担国家“先进压水堆关键建造技术研究”课题的同时,中国核建上市募集资金组织两个批次共31 项科技创新项目,采取公司组织、成员单位共同参与、成果共享的方式,开展项目统一立项与研发工作。“十三五”期间,科技创新投入每年度增加10%以上,持续提升科技创新水平。

加强知识产权管理,促进科技创新成果推广应用与共享。制定覆盖中国核建建造业务的技术体系框架,分类管理各类工程建造技术,共形成702 项技术成果,其中核心技术83项、关键技术159 项、专用技术106 项。制定自动焊等重点科技成果推广应用考核机制,以“互联网+”的模式,建立公司层面知识库,确保先进技术的推广应用实施与共享,促进先进施工技术向现实生产力的转变,实现知识与经验向能力与资产的转化。

打造核心专家团队,提供线上线下高端智力支持。中国核建大力打造技术与技能人才专业发展通道,择优聘任公司级首席专家2名、高级专家10 名、技能专家13 名,构建了与子公司两个层级专家团队管理模式。通过线上线下结合,在重要科研项目、国际国家标准编制、技术攻关、以及工程难题处理等方面充分发挥专家团队的整体智力。

关键技术突破促进三代核电成功建设

2009 年4 月19 日,全球首台AP1000 机组—三门核电1 号机组正式开工,10 月26 日,台山核电1 号机组正式开工;2015 年5 月7 日,中国自主三代核电“华龙一号”全球首堆福清5 号机组正式开工。从开工到成功建设,一项项新技术、新成果突破应用的背后,是中国核建十年的磨砺与进取,是中国核建一代人的青春、智慧与汗水,是中国核建研发与建造水平的新高度。

大体积混凝土浇筑技术。核电站底板由整块大体积混凝土构成,构成核电站最后一道安全屏障。伴随核电堆型的升级迭代,底板体积越来越大,从M310 堆型底板的4000多立方米、AP1000 堆型的5000 多立方米,到EPR 堆型的9000 多立方米、CAP1400 堆型的15000 立方米。中国核建在原底板分层分段浇筑工艺基础上,进行反应堆筏基大体积混凝土整体浇筑的创新实践,通过仿真模拟计算、动态养护监控等技术应用,解决了浇筑温度控制难、裂缝控制难、密实度检验难等难题,创造了国内核岛最长最宽底板一次浇筑近15000立方等多个记录,确保无温度裂缝的产生,满足了三代核电在技术、安全、可靠性和工期与经济等方面对大体积混凝土施工的高标准要求。

双层安全壳施工技术。“华龙一号”、EPR反应堆厂房设计为双层安全壳,是核电站施工的关键路径。为解决双层壳施工中多个专业复杂施工逻辑,中国核建自主研发,形成了国际先进的外壳穹顶免拆除梁板施工工艺、预应力竖向倒U 形整体穿索技术与张拉工艺、多孔高性能混凝土配合比设计、安全壳底板环段模块化安装、设备舱口曲面开孔等成套建造技术;并自主研制了预应力施工所有成套设备,摆脱了对国外相关设备与技术的依赖,提升预应力施工效率2 倍以上。同时形成行业标准3 项,省部级以上工法20 项,授权专利39 件,并获第七届国际发明展览会金奖。

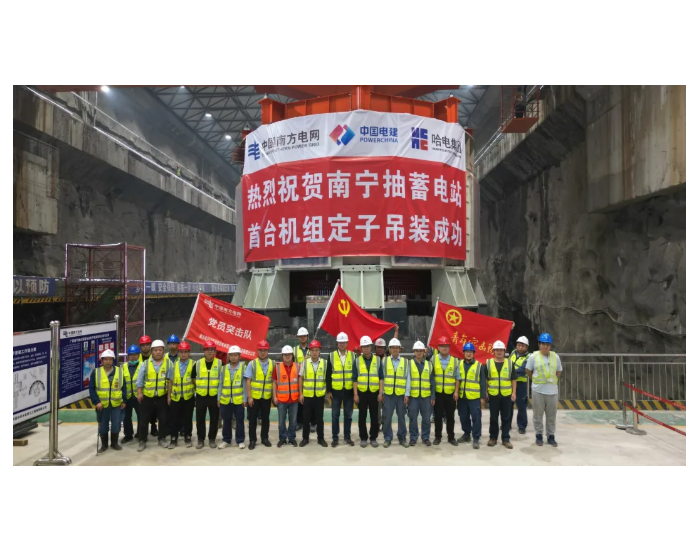

开顶法施工技术。“开顶法”平行施工采用平行建造模式,改变了核电站“先土建主体封顶,后设备安装”的传统施工模式,是提高核电站建造效率的最有效方式。“开顶法”施工要求选用更加先进、起吊能力更大的大型吊装设备,对施工场地规划、施工组织协调提出更高的要求。中国核建早在秦山核电三期就尝试“开顶法”吊装,是国内最早开展核电“开顶法”工艺研究的施工企业。通过在AP1000核电项目采用国内最大起吊能力的履带式吊车,对几乎所有大型设备与全部模块进行“开顶法”施工,掌握了“开顶法”施工技术,并在巴基斯坦“华龙一号”项目上成功推广应用。

大型模块化施工技术。世界首堆AP1000核电全面采用模块化设计,共有178 个模块。AP1000 施工第一次全面采用车间预制、现场组装、整体运输与吊装的先进模块化建造理念;第一次整体吊装总重超1000 吨的复杂结构模块。为解决模块化施工组装异形偏心构件众多、焊接变形控制难、公差积累尺寸控制难、多吊点均匀性受力要求高、大型结构模块就位调整难等难题,中国核建开展多级吊梁吊装技术、吊装测力调整技术、吊装运输3D仿真技术、有限元应力和变形分析等工艺技术研究,最终保障所有模块吊装与就位100%一次成功,显著降低安全风险,提高了施工效率。

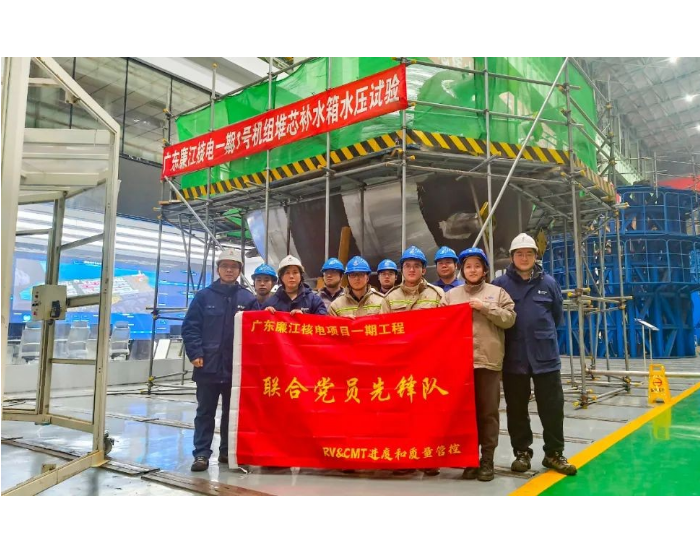

三代核电主系统数字化安装技术。主系统是核电站的心脏,其安装难度大、精度高、安装工艺复杂、施工逻辑强。AP1000 堆型主管道没有调整段,其安装工艺与以往核电堆型有根本的不同,需通过调整重达650 吨蒸汽发生器端的三个焊口位置与压力容器连接的主管道进行三维空间组对,同时还要满足组对间隙小于2 毫米,错边量小于0.8 毫米,是AP1000 建造中技术难度最高的核心技术。中国核建采用了激光跟踪测量及3D 建模拟合、现场数控坡口精确加工、冷热段同时组对、远程控制窄间隙焊接等关键技术与相关专用工法,确保了四台AP1000 机组均一次成功。此外,“华龙一号”压力容器与蒸汽发生器均采用自行设计的液压爬行机构引入反应堆厂房,EPR 蒸汽发生器创造性地采用两台液压提升机空中翻转后斜插吊装就位,数字化相控阵检测等先进技术在三代核电主系统施工中的一次成功,标志着中国核建在核电建造的全球领先位置。

核电多项目施工管理信息化。同时承担30 余台核电机组项目的建造任务,给中国核建多项目群堆管理带来了巨大考验。为充分发挥集约化管理优势,提高群堆项目的监督管控水平,中国核建自行开发了满足企业总部、项目部两个层面管理要求的第三代核电多项目管理信息系统,系统包含37 个模块,近150 个标准化业务流程。系统以施工进度计划为驱动,使各项管理要素相互关联,实现项目管理精准预测、资源配置动态调配,并融入三维数字化多维模拟技术、BIM 技术、施工管理移动终端、大数据分析技术,可实时快速反映现场的实际进展,跟踪质量问题,为管理层提供实时、多维度的项目监控手段,推动项目管控效率的提升。

“十二五”以来,中国核建通过科技创新的集约化,承担国家科技重大专项项目15 项,国防科工局科研项目20 余项等共计80 余项国家级科研项目,共获得国防科技进步奖8 项,省部级以上科技奖励80 多项,主持和参与制定国际、国家和行业技术标准共计107 项,形成700 余项施工技术,累积获得专利授权900 余件,有力地保障了国家上一轮核电大发展期间所有项目的顺利建成,圆满履行了央企使命。

未来中国核建将围绕中核集团新时代发展战略,搭建国家级核电建造研发平台,进一步研发和推广核工程先进建造技术,聚焦中核集团重点项目的核心技术、重大技术、共性关键技术,开发数字化建造技术、智能化施工装备等,通过两化融合保持领先优势,持续提升企业核心竞争力,引领企业未来发展,为核电经济性提高以及竞争力提升做出新的贡献,为中核集团建设成为国际一流企业、为我国建设成为核工业强国贡献新的力量。

返回 国际电力网 首页

能源资讯一手掌握,关注 "国际能源网" 微信公众号

看资讯 / 读政策 / 找项目 / 推品牌 / 卖产品 / 招投标 / 招代理 / 发文章

扫码关注

免责声明:本文仅代表作者本人观点,与国际电力网无关,文章内容仅供参考。凡本网注明"来源:国际电力网"的作品,均为本站原创,转载请注明“来源:国际电力网”!凡本网注明“来源:XXX(非国际电力网)”的作品,均转载自其它媒体,转载目的在于传递更多信息,并不代表本网赞同其观点和对其真实性负责。

如因作品内容、版权和其它问题需要同本网联系的,请在相关内容刊发之日起30日内进行,我们将第一时间进行删除处理 。联系方式:400-8256-198

共0条 [查看全部]

相关评论