12月5日晚,随着左岸地下电站2号机组蜗壳最后一条焊缝焊接结束,乌东德水电站12台800兆帕高强钢蜗壳在历时17个月的工作后顺利完成全部安装焊接任务。

乌东德水电站蜗壳采用800兆帕级高强度钢板制造,是国内首次将该等级钢板应用于大型水轮发电机组蜗壳,安装难度大、焊接工艺要求高,没有成熟经验可借鉴。

在蜗壳的安装焊接过程中,三峡集团组织乌东德工程参建各方精心研究焊接工艺,强化焊接全过程管理,针对蜗壳焊缝建立了全方位焊接质量追溯制度,最终实现了12台机组蜗壳安装焊接质量优良,焊缝一次合格率达99%,同时探索出一整套成熟的、可推广的高强度钢板焊接工艺,为该等级高强钢板在后续水电站及我国装备制造行业的应用积累了经验。

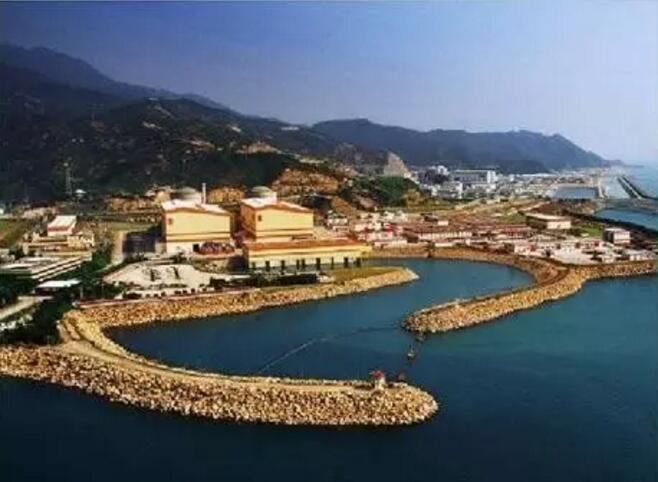

据介绍,蜗壳是反击式水轮机的主要引水部件,用于将水流均匀地引入转轮并形成环量,从而有利于机组稳定运行和提高发电效率。乌东德水电站共布置12台单机容量85万千瓦的水轮发电机组,单台机组蜗壳重量约为800吨,最大直径达11.5米,是目前国内少见的超大型地下埋件。

由于蜗壳体型大、重量重,需要分瓣制造后再运输至地下厂房进行安装焊接。单台蜗壳一般由30余根管节组拼而成,从管节制造到安装焊接完成大约需要8个月。

12台机组蜗壳的顺利安装焊接完成,为乌东德地下电站下一步工作的有序推进奠定了基础。

切换行业

切换行业

正在加载...

正在加载...