1 分类

1.1 损伤状况分类

根据导地线损伤的程度,将导地线损伤的截面积分为四类。

I类:导地线损伤占总截面积的7%及以下;

II类:导地线损伤为总截面积的7%~25%之间;

III类:导地线损伤为总截面积的25%~60%之间,或连续损伤,虽未超过III类标准,但其损伤的长度,超过正常补修管所能补修的范围;

IV类:导地线损伤占总截面积的60%及以上,或连续损伤,虽未超过IV类标准,但其损伤的长度,超过正常补修管所能补修的范围。

注:1.钢芯铝绞线导线应未伤及钢芯,计算损伤截面时,按铝股的总截面积作基数。

2.铝绞线、铝合金绞线导线计算损伤截面时,按导线的总截面积作基数进行计算。

3.镀锌钢绞线19股断1股为I类损伤;19股断2股、7股断1股为II类损伤;19股断3股、7股断2股为III类损伤;19股断3股、7股断2股以上为IV类损伤。

1.2补修材料的类型

补修损伤导地线的材料分为四种类型。

A型:金属单丝、预绞式补修条

B型:预绞式护线条、普通补修管

C型:加长型补修管、预绞式接续条

D型:接续管、预绞式接续条、接续管补强接续条

金属单丝缠绕线(A-L型)应与被修理导地线的材质相适应;

预绞式补修条分为两类,一类为普通预绞式补修条(A-1型),另一类为端头鸭嘴型预绞式补修条(A-2型);

预绞式护线条分为两类,一类为普通预绞式护线条(B-1型),另一类为端头鸭嘴型预绞式护线条(B-2型);

加长型补修管也分为两类,一类为普通加长型补修管(C-1型),另一类为端头圆弧型(C-2型);

接续条也分为两类,一类为普通预绞式接续条(D-1型),另一类为端头鸭嘴型预绞式接续条(D-2型)。

2

技术要求

2.1 一般要求

a) 各类导地线经补修后,应达到如下要求:

电气特性:应满足被补修的原型号导线通流容量的要求,即导线补修处的温升不大于其余完好部位导线的温升。

机械特性:导线经补修后,其破断拉力不应小于原型号导线计算拉断力的95%;地线经补修后,除镀锌钢绞线外,各类地线破断拉力应不小于原型号地线计算拉断力的95%;而镀锌钢绞线破断拉力不应小于原型号地线计算拉断力的92%。

b) 一般导线凡未伤及钢芯的损伤,可选择A、B、C三类补修材料进行补修。而凡伤及导线钢芯的损伤,则可选择接续管或接续条进行补修。接续管补修,应将导线切断重接,其补修方法和工艺见6.2.5;接续条补修,则不一定将导线切断(视导线损伤情况而定),其补修方法和工艺见6.2.4。

c)一般地线的损伤为4.1注3之规定的I、II、III类损伤,可选择A、B、C三类补修材料进行补修;而为4.1注3之规定的IV类损伤,应切断重接,其补修方法和工艺见6.2.5。

d) 金钩、破股使钢芯或内层铝股形成无法修复的永久变形,则应将导线切断重接。

e) 铝、铝合金单股线的损伤程度达到直径的1/2及以上,则视为断股。

2.2 各类补修材料的补修范围

根据导地线损伤的程度,在一般情况下,A型补修材料进行导地线I类损伤的补修(即导地线损伤占总截面积的7%及以下);B型补修材料进行导地线II类损伤的补修(即导地线损伤为总截面积的7%~25%之间);C型补修材料进行导地线III类损伤的补修(导地线损伤为总截面积的25%~60%之间);D型补修材料进行导地线IV类损伤的补修(导地线损伤占总截面积的60%及以上)。在某些特殊的情形下,如多点损伤和超长损伤,可根据实际情况,将上述四类补修材料选择后组合使用。

2.3 光纤复合地线的补休

光纤复合地线(OPGW)由于其内层具有光纤单元,不可横向受压,故当其外层发生断股而确认光纤单元未受损需进行补修时,应采用预绞式补修条、护线条或接续条进行补修,不得采用补修管进行补修。

2.4 碳纤维复合芯导线的补修

碳纤维复合芯由于其固有的机械特性,不可横向受压,故当其外层发生断股而确认碳纤维复合芯未受损需进行补修时,可采用预绞式补修条、护线条或接续条进行补修。对于损伤严重的情况应采用碳纤维复合芯特制补修管进行补修。

3 补休方法3.1 一般规定

钢芯铝绞线导线损伤处应确认未伤及钢芯,然后对导地线的损伤状态进行分析、计算及判断(采用补修管补修,一般导线损伤点的长度不得超过10cm)。依据本标准第5章规定的原则,准备相应的补修材料。330kV及以上电压等级的超高压输电线路的导线,应采用端头为鸭嘴型的预绞式补修条、预绞式护线条、预绞式接续条及接续管补强接续条和端头圆弧型补修管接续管,以防止在补修处发生新的电晕点。

开始补修之前,应将导地线损伤处的线股恢复原绞制状态并处理平整。

普通型补修管、加长型补修管、补修条和护线条的规格及型号参见补休材料规格,接续管和接续条的规格及型号参见DL/T 5285和DL/T 763。

3.2 各类补修方法及要求

3.2 .1 金属单丝缠绕处理

a) 导地线缠绕材料应与被修理导地线的材质相适应;

b) 金属单丝缠绕应紧密,单丝头不得外露;

c) 金属单丝缠绕层应全部覆盖损伤部位,且缠绕层距损伤部位边缘的单边长度不得小于50mm。

3.2.2 补修管补修(包括加长型补修管)

a) 根据导地线损伤的程度和长度选择合适的补修管;

b) 补修管中心应位于导地线损伤最严重处,其两端应超出损伤部位边缘20mm以上;

c) 损伤的铝股有缺损的,应填充同材料的金属股线后,方可进行压接。

d) 补修管应采用液压方式,按补休材料规格中的步骤进行压接。

3.2.3 预绞式补修条、护线条补修

a) 根据导地线损伤的长度选择合适的补修条;

b) 补修前应对导地线进行表面处理;

c) 将预绞式补修条中央对准导地线破损位置,向两侧缠绕在受损的导地线上;

d) 预绞式修补条末端应安装到位。

3.2.4 预绞式接续条补修

a) 导线损伤的程度超过导线总截面的60%及以上,根据导地线规格选择合适的预绞式接续条;

b) 按照附录E的工艺要求进行安装。

[pagebreak]3.2.5 接续管补修

a) 钢芯铝绞线导线的损伤伤及到钢芯,地线的损伤为4.1注3之IV类损伤的规定,应切断重接。金钩、破股使钢芯或内层铝股形成无法修复的永久变形,也应将导线切断重接;

b) 导地线切断重接,钢芯有两种接法(对接或搭接),其施工工艺按DL/T 5285的要求进行;

c) 采用接续管补修操作前,应对液压设备及材料认真进行检查,其规格应与待补修的导地线一致。接续管、导地线的清洗,穿管、液压操作及质量检查应严格按DL/T 5285的规定进行。

4 验收4.1 一般规定

导地线补修工作完成后,除按GBJ 50233、DL/T741、DL/T763、DL/T 5285的规定进行验收外,还应符合各类材料的具体要求。其中交流330kV、直流±400kV及以上电压等级的超、特高压输电线路的导线,应采用端头为鸭嘴型的预绞式补修条、预绞式护线条、预绞式接续条及接续管补强接续条和端头圆弧型补修管、接续管。

4.2 金属单丝材料补修

a) 缠绕完毕后,缠绕的金属单丝表面不得有损伤。

b) 缠绕应紧密,不应有贯穿一个缠绕节距的缝隙,宽度不得超过缠绕单丝直径的1/4,累计总缝隙数量不得超过总缠绕圈数的1/10。

c) 缠绕完成后,其中心应位于损伤最严重处,补修表面应平滑,不得有毛刺,被压紧的短头线段应与导地线轴向平行,若有偏移,最大值不得超过被缠绕导地线的半径。

d) 缠绕长度应完全覆盖导地线损伤部分,且两端超出破损部分边缘长度应不小于50mm,全部缠绕长度不得小于100mm,不宜大于500mm。

4.3 补修管补修(包括加长型补修管)

a) 压接完毕后,补修管有飞边时应用锉刀将飞边锉掉,并用砂纸将锉过处磨光。

b) 压接完毕,应使用精度不低于0.1mm的游标卡尺测量压后尺寸,其允许偏差必须符合下列规定:

液压后,补修管应呈正六边形,其对边距S的允许最大值为:

压接后对边距尺寸S的允许值按式选取;

S=0.866KD+0.2

式中:S——压接管六边形的对边距离,㎜;

D——压接管外径,㎜;

K——压接管六边形的压接系数。

720㎜²及以下导地线压接管K取0.993,720㎜²以上导地线压接管K取0.997。

三个对边距只允许一个最大值,超过规定应更换钢模重压。

c) 液压后的补修管弯曲度不得大于2%,超过时应进行校直,且校直过程中补修管不应产生裂纹。

d) 钢补修管压接后锌皮脱落时,应涂防锈漆。

e) 应测量管径与长度,并填写压接记录,自检合格后在补修管上指定位置打上操作者的钢印。质检人员及监理人员检查合格后在记录上签名。

4.4 预绞丝材料补修(包括补修条、护线条、接续条)验收

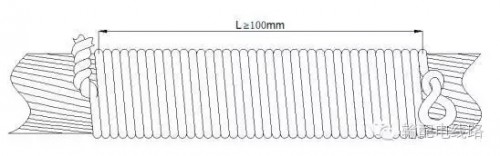

a) 预绞丝长度不得小于被安装绞线的3个节距;

b) 预绞丝应与导线紧密接触,预绞丝应全部覆盖损伤部位;

c) 预绞丝末端不得划伤被安装导线;

d) 预绞丝单丝间缝隙均匀,单丝数量应于补休材料规格中要求一致。

5 补休材料规格

5.1 补修管规格

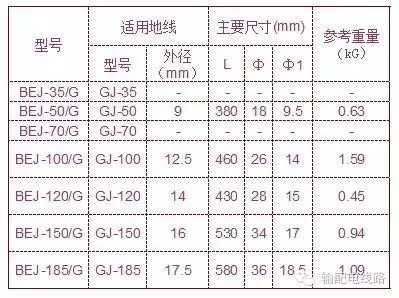

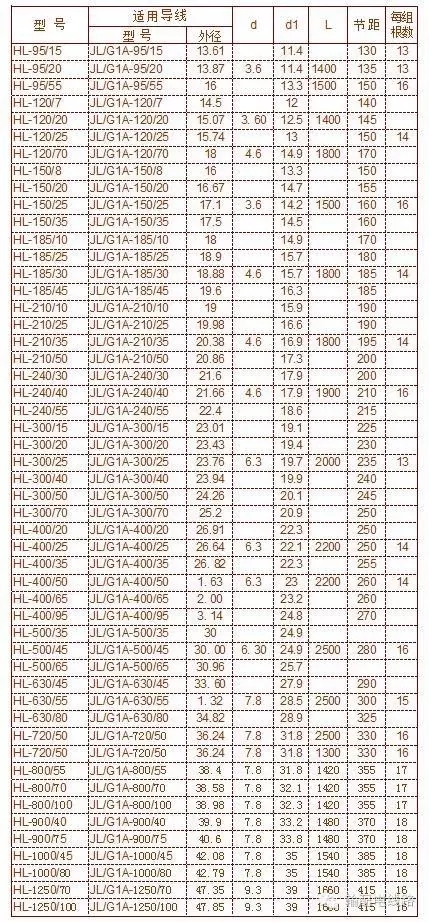

表 01 钢绞线用普通补修管

表 02 钢芯铝绞线用普通补修管

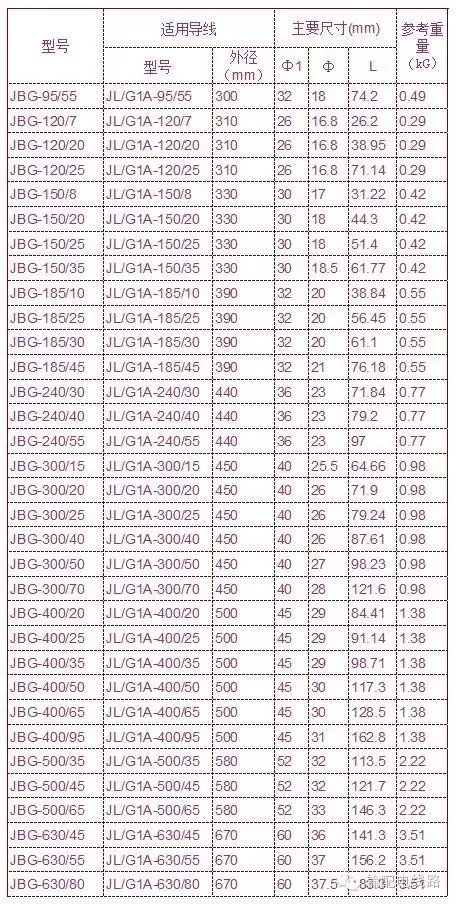

表 03 钢绞线用加长型补修管

表 04 钢芯铝绞线用加长型补修管

5.2 预绞补修材料规格

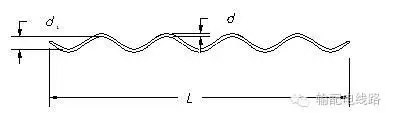

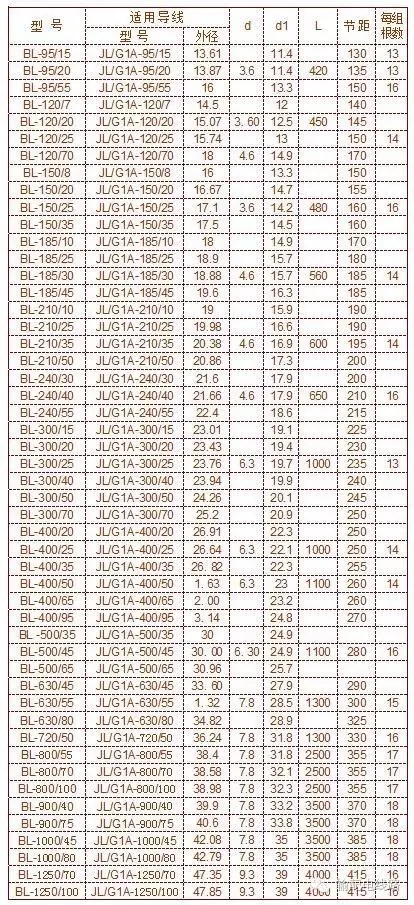

表01 钢绞线用补修条

表02 钢芯铝绞线用补修条

表03 预绞式护线条

7 补修管压接工艺

7.1 一般规定

a) 补修管的规格型号应与导地线规格型号相配套,应符合补休材料规格中的要求。

b) 选用的钢模必须与被压的补修管相匹配,钢模外形尺寸应与液压机相匹配

c) 液压机的额定输出压力应满足压接要求

d) 压接操作人员必须要经过培训并考试合格,方可上岗作业。操作时应有质量检查人员在现场进行监督

e) 运行线路对某一种规格型号的导地线,没有液压经验或试验数据者,应进行压接试件的制作,其抗拉强度和电气性能应满足要求

7.2 压接工艺方法

7.2.1 液压施工前应进行下列项目的检查

a) 应对液压设备各种液压件进行外观检查,不得有弯曲裂痕锈蚀等缺陷,能保证正常操作,油压表应经校核,做到准确

b) 补修管的内外径及长度应使用最小读数为0.01mm的游标卡尺进行测量并做好记录,补修管的内外径允许偏差应符合国家标准GB2314的规定

c) 核查导地线的规格型号与补修管的规格,应相配合。

7.2.2 导地线及补修管的清洗

a) 补修管应用汽油清洗管内壁的油垢,然后涂抹一层导电脂,并用塑料带封装。

b) 导地线损伤部位的清洗,应先除去导地线上的铝化物、脏物,再用汽油清洗损伤部位,其长度不得少于补修管长度1.5倍。对损伤部位涂抹一层导电脂,用细钢丝刷清刷表面氧化膜,并保留导电脂进行压接。导电脂必须具备下列性能: ①中性;②流动温度不低于150℃,有一定粘滞性;③ 接触电阻低。

c) 对导地线损伤部位处及补修管进行修复处理:①刷去表面毛刺;②修复铝管弯曲;③跳股背股处复原。

7.2.3 液压操作

a) 先对损伤长度画印,应以导地线损伤段长度的中心为中心,向两端各量1/2补修管长并划上印记

b) 将补修管套入导地线损伤处,穿入插板,使补修管在两印记之间

c) 先在补修管中心压一模,然后分别向两端压接,压完一端再压另一端,每模重叠已压模长1/4~1/3

d) 第一模压完后,检查压后对边尺寸,符合标准后继续施压。

e) 两端最后一模与补修管端口宜保留5mm距离的非压接区。

f) 每模施压时压力表压力必须达到需要压力,且必须上下严密合模。

f) 空中压接时应对导地线作好保护,防止压接工具损伤导地线。

[pagebreak]8 金属单丝缠绕工艺

8.1 一般规定

a) 缠绕所用的材料宜与被修理导地线的最外层材料材质相同。地线宜使用镀锌铁丝。OPGW光缆宜使用铝股线。

b) 缠绕所用材料的规格宜与被修理导地线相对应材质的单股规格相同,地线应使用规格为#10-#12的镀锌铁丝。

c) 缠绕操作人员必须经体检合格,具备必要的电气知识,熟悉缠绕修补工艺、质量标准和运行知识,作业时应有监护人员在现场进行安全质量监督。

8.2 缠绕工艺方法

8.2.1 缠绕前应进行下列项目的检查

a) 应对使用的导地线缠绕材料进行检查,确认其材质、规格符合要求。

b) 应对使用的导地线缠绕材料进行外观检查,不得有损伤、锈蚀等缺陷,保证正常使用。

8.2.2 导地线损伤处理

a) 开始缠绕前,应将导地线损伤处线股处理平整。

b) 使用钢丝刷、砂纸进行打磨,使其表面光亮、洁净、干燥,并马上均匀涂抹导电膏,处理的长度不低于缠绕的长度。

8.2.3 缠绕操作

a) 先确定损伤长度,再以导地线损伤最严重处为中心,按缠绕层距离损伤部位边缘不小于50mm为原则,确定1/2缠绕长度,再自中心向两端各量1/2缠绕长度并划上印记。

b) 将缠绕用线股不对称对折,距折弯处20-30mm拧紧一圈,使短头线段长度比修补长度大100mm,顺导地线紧贴损伤部位轴向压紧后,将长头线段按导地线外层绞制方向进行缠绕,缠绕时要逐圈紧密地把损伤部分全部覆盖,收尾侧再将长头线段和短头线段重合,拧成麻花状,最后将开始侧拧紧成麻花状,拧紧部位应3-5扣,两端头应顺外层绞制方向贴紧导地线表面。

c) 缠绕过程中禁止将单丝折损出现死角,应保证其平滑弧度。

9 预绞丝材料安装工艺

9.1 一般规定

a) 预绞丝的规格型号应与导地线规格型号相配套,应符合附录B的要求;

b) 操作人员必须要经过培训,方可上岗作业。

9.2 安装工艺方法

9.2.1 安装施工前应进行下列项目的检查

a)核查导地线的规格型号与预绞丝的规格应相配合;

b) 检测预绞丝材料,色标、单丝直径、根数、长度是否符合对应型号,表面不得有油污,预绞丝摆放在平面上应保持平直,不得有变形。

9.2.2 导地线的清洁

a) 用砂纸或细钢丝刷去除导地线表面的铝化物、脏物,在补修长度内涂抹导电脂,用细钢丝刷清刷表面的氧化膜,并保留导电脂进行预绞丝的安装,清理长度不得短于预绞丝覆盖长度。

b) 导电脂必须具备下列特性:①中性②流动温度不低于150℃,有一定粘滞性③接触电阻低3.

c) 对导地线损伤部位处进行修复处理,刷去表面毛刺,跳股背股处复原。

9.2.3 安装操作

9.2.3.1 预绞式护线条安装

a) 将预绞丝中心色标对齐导线损伤位置中心,将预绞丝单丝顺着预绞丝的旋向拧,使预绞丝缠绕在导线外侧2-3个节距;

b) 对其他的预绞丝或者预绞丝分组重复上面的步骤,应确保预绞丝间无交叉重叠;

c) 逐个缠绕预绞丝末端,确保所有的预绞丝的末端都完全贴合在导线表面合适的位置上。

9.2.3.2预绞式补修条安装

a) 将预绞丝中心色标对齐导线损伤位置中心,将预绞丝单丝顺着预绞丝的旋向拧,使预绞丝缠绕在导线外侧2-3个节距;

b) 对其他的预绞丝或者预绞丝分组重复上面的步骤,应确保预绞丝间无交叉重叠;

c) 逐个缠绕预绞丝,确保所有的预绞丝的末端都完全贴合在导线表面合适的位置上。

9.3 预绞式材料安装的检查与验收

a) 预绞丝长度不得小于被安装绞线的3个节距;

b) 预绞丝应与导线紧密接触,其中心应位于损伤最严重处;

c) 预绞丝应全部覆盖损伤部位,且各层预绞丝端部距损伤部位边缘的单边长度不小于100mm;

d) 预绞丝末端不得划伤被安装导线。

9.4 预绞式接续条安装

a) 预绞式接续条适用于导线损伤的程度超过导线总截面的60%及以上。

b) 钢芯铝绞线接续条包括钢芯接续条、填充条和外层条三部分,应按照下述d、e、f、g步骤安装。

c) 铝绞线接续条和钢绞线接续条参照f、g步骤安装。

d) 将钢芯接续条的中央色标与导线损伤(特别是钢芯损伤)最严重处对齐,在导线表面远离钢芯接续条两端约6mm处缠绕乙烯胶带,切断两胶带间的铝绞线。应注意不得使铝绞线散股,也不得损伤钢芯。

e) 将钢芯接续条紧密缠绕在露出的钢芯上,并居中。然后将填充条紧密缠绕到钢芯接续条上,其色标与钢芯接续条色标对齐。

f) 对导地线进行彻底的打磨使其表面光亮,并马上均匀涂抹导电膏。处理的长度应不低于安装接续条的长度。

g) 将外层条紧密安装到导地线及填充条的表面,其色标应与填充条的色标对齐。

h) 预绞式材料安装应从中央开始向两侧缠绕,逐根缠绕2-3个节距,待全部预绞式材料都缠绕在导地线上,再分别向两侧将剩余的部分缠绕在导地线上,最后一个螺距应将预绞丝分开成单丝,逐根缠绕,使预绞材料末端贴服在导地线表面。

切换行业

切换行业

正在加载...

正在加载...