蒸汽发生器核一级换热管是蒸发器中的核心关键部件,与核岛中锻件、主泵并列为自主化难度极大的“三座大山”。

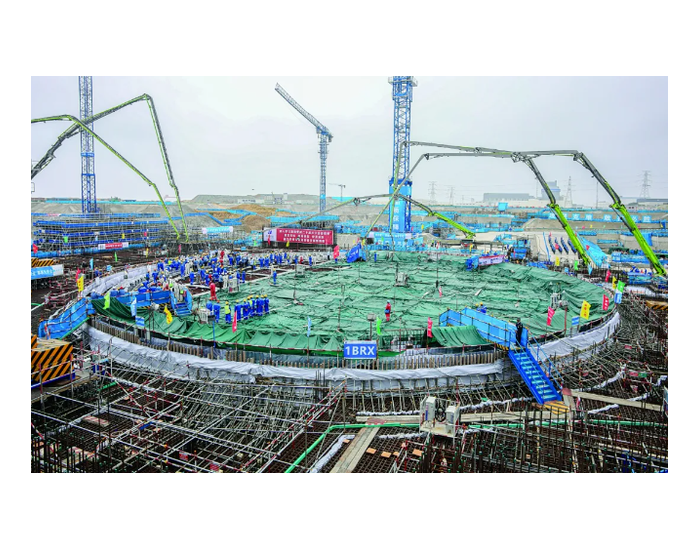

截止8月底,山东石岛湾高温气冷堆示范电站2台蒸发器用38套换热组件在江苏宜兴宝银特种钢管公司成功发运,这标志着宝银公司承担的第四代高温气冷堆蒸发器换热组件按时保质地完成了研制任务。

宝银公司于2014年由宝钢、广核、华能三家央企和银环控股集团实现混合所有制改革重组成立,其前身江苏银环精密钢管公司是一家研制特殊管材的高新技术企业,将三代压水堆和四代高温气冷堆、快中子增殖堆蒸发器用核一级换热管作为企业战略发展主攻方向。

在高温气冷堆蒸发器换热组件成功发运之前,宝银公司已自主成功研发了高温气冷堆蒸发器多头螺旋管束及素有“中华核电第一管”美誉的690U型管,并在三代AP1000、CAP1400、“华龙一号”等堆型中顺利完成产品供货,使我国大型先进核电蒸发器用管可以告别“洋拐棍”。

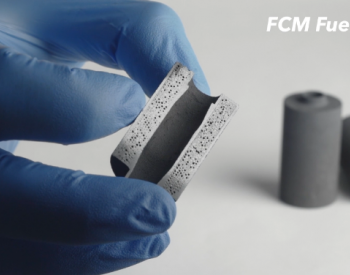

在三代核电690U型管具备产业化能力的同时,宝银公司瞄准了四代核电蒸发器换热管的自主研制。高温气冷堆采用包覆颗粒燃料,全陶瓷堆芯结构,以氦气做冷却剂,石墨做慢化剂,蒸发器采用组件式直流设计理念,结构紧凑,换热效率高,蒸发器用管采用螺旋盘管型式。

宝银公司创始人庄建新告诉记者,1台蒸发器有19套换热组件,1套换热组件由35根螺旋管束分5层套装而成,螺旋盘管和换热组件套装是项目自主攻关的关键环节。

“从制造难度来说,螺旋管束比U型管制造难度大得多,螺旋管束研发了近八年的时间,最终攻克了60米超长管直管制造、多头螺旋管束成型、螺旋管束精整、直管和螺旋管过渡段空间弯管工艺技术和装备等多项技术难题,取得了多项发明专利和专有技术,成功研发并形成批量化生产能力。”庄建新表示。

宝银公司通过前期投资数亿元,建成从材料冶炼、钢管制造、盘管成型、管束组装的全流程生产线,目前形成年产238套、满足两台600兆瓦高温气冷堆电站建设需求的加工制造能力。

“我们依靠自主创新,突破了大型先进核电一级换热管这一技术难题,不仅满足了重大工程装备国产化需求,也为中国核电‘走出去’、民族企业争取国际市场话语权和影响力作出了贡献。”庄建新说。

切换行业

切换行业

正在加载...

正在加载...