聚焦中国大唐集团公司“三大中心”建设(二)

生产调度中心:运筹帷幄,决胜千里

引言:生产调度中心作为中国大唐集团公司开展“优化运行、确保安全、降本增效”活动的基础平台,其“实时数据、实时监控、生产管理”三大功能对于提高集团公司生产系统的精细化管理能力,促进“价值思维,效益导向”理念的落实,具有非常重要的现实意义和长远意义。

《史记》作者司马迁曾借刘邦之口如此夸赞过“汉初三杰”之一的张良,称其能“运筹帷幄之中,决胜千里之外”。此后,这句话被不断引用,成为无数将帅戎马一生的至高追求。话的意思很好理解,说的就是只需要在小小的军帐中作出正确、及时的部署,就能决定千里之外战场上的胜负。可要想真正做到这种境界,却殊为不易。怎么保证情报的完整?如何辨别判断的对错?怎样推导命令下达后的变化?都是需要克服的难题。

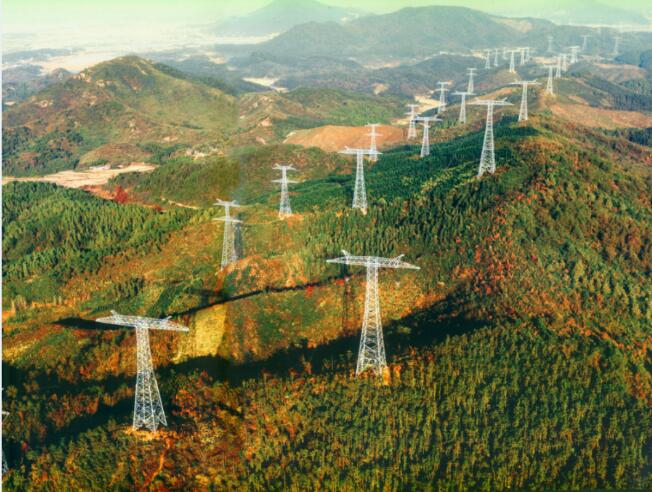

中国大唐集团公司旗下企业分布于国内31个省区市以及境外多个国家和地区,规模大、层级多、分布广,管理难度很高,为提升生产系统管控水平、提高精细化管理能力,自2011年底至2015年7月,历经3年多的探索和研究,终于建成了覆盖三级责任主体的现代化生产调度实时信息平台——生产调度中心,并于2015年1月份上线运行,6月30日完成验收工作。从而成功实现了安全生产主要信息数据的实时采集、实时监控、越限预警和跟踪分析。

接下来,就让我们走进大唐集团生产调度中心,看一看它究竟是如何做到“运筹帷幄中,决胜千里外”的。

生产调度中心,也可以称之为生产实时信息系统。它通过建立覆盖三级责任主体的生产在线监控系统,以集团公司生产经营、过程管理中所产生的实时数据为基础,实时集中指挥与优化调度,实现数据全域共享与经验反馈,进而提高集团公司生产系统的精细化管理能力。

主要功能模块可分为“实时数据中心、实时监控平台、生产管理平台”三个部分。

实时数据中心:生产数据中心是整个系统建设的基础,也是集团公司两大基础平台的重要组成部份。规划统一的两级数据中心架构(集团本部为一级数据中心,二级单位为二级数据中心),为各级机构的运作提供信息及数据服务,实现各级间的纵横共享和数据交换。

实时监控平台:该平台应用于生产调度中心大屏幕使用,是展示生产调度指挥中心的“窗口”,平台实现实时监控、产能产量、运行方式、机组出力、异常报警、机组参数、环保监视、资产分布、资产结构、资产信息、企业信息等功能,并以图形方式进行直观显示。

生产管理平台:是基于调度中心实时系统下对集团系统安全、稳定、经济、环保工作进行在线管理的工作平台。系统应用于生产调度中心PC终端,可以有效进行生产运行管理,以生产过程实时数据为基础,建立对各电源的在线统计、分析等。实现包括实时监控、预警管理、性能分析、对标管理、主设备重大异常预警、资产查询、统计报表,开停机管理、环保报警等集团公司生产管控功能。

统筹数据规范信息,中心建设日趋完善

生产调度中心的建立和完善,经历了四个阶段:

一是以现有信息化资源为基础,各级主体按照集团公司相关标准规范实时信息系统,对新建和在建的生产相关信息化项目进行统一规范,确保其功能符合总体规范。

二是建立集团公司统一的生产实时数据中心,规范和完善二级数据中心的建设,形成覆盖三级责任主体的生产调度指挥系统。

三是依托生产实时数据中心,实现对机组生产过程的在线监控和运行管理,提高安全生产的精细化管控能力、响应能力及预控能力。

四是建立基于生产数据中心数据的统一采集和编码标准,为数据中心的数据有效利用、共享、维护和管理提供基础支持。

早在2011年底,集团公司便正式启动了生产实时系统的升级改造工作,经科信部评审通过后,于2012年11月完成了招标工作,并正式启动了项目的建设。2013年4至6月,根据系统内煤电、水电、风电、燃机、生物质、太阳能等不同电源类型,集团公司组织系统专家多次梳理出各种类型机组所需上传数据方案,最终确定了实时指标体系,并经研究确定了大屏展示与PC展示两个部分的主要功能设计方案。

2014年4月4日,集团公司第三次信息化工作会议明确了生产调度中心建设的原则,即“坚持自主设计与咨询借鉴相结合、坚持理念创新与成熟系统相结合、坚持一体化与开放性相结合、坚持分步建设与持续改进相结合、坚持技术先进性与实用性相结合”。并正式下发了大唐集团生〔2014〕365号《关于启动生产调度中心数据接入工作的通知》,于2014年5月4日正式启动数据接入工作。目前,按全口径统计,占总装机容量的92.8%。

截至6月底,生产调度中心已经完成了大屏展示部分和PC展示系统实时显示、预警管理、资产查询、统计报表等功能模块的研发,从集团基本信息和生产调度监控2个方面入手,开发了11个功能模块,确定了26个分析主题,设计了85个展示页面,方案设计、功能优化、软件开发和部分数据接入工作也已全部完成。

生产信息实时显示,管控能力持续提升

毋庸置疑,生产调度中心的建立,就是为了对机组生产过程实现实时显示和管理,以满足集团公司电力生产安全、可靠、经济、环保管理的要求,助推集团公司精细化生产运行管理,提升集团化生产调度管控水平。

自今年1月1日系统试运行以来,已经逐步发挥了预期作用。

——机组运行方面,实现了对基层企业的有效监管。通过“机组状态检测”、“机组开停机告警”等功能实现对机组非停的监管,对集团内机组启停情况实现心中有数,对机组非计划停运实现有效监测,对机组启停机参数进行科学分析。

——环保监测方面,实现环保指标实时管控。通过对电厂二氧化硫、氮氧化合物及烟尘排放浓度及小时均值的实时监测,实现环保超标告警、超标统计,污染物排放量统计及环保异常情况统计,生成环保日报及周报,形成了脱硫投运率、脱硝投运率、二氧化硫达标排放率、氮氧化合物达标排放率、烟尘达标排放率的统计分析报表。实现了对环保数据的实时监测及对超排的有效把控。

——节能优化方面,“达设计值管理”及“对标分析”形成有效管理手段。

通过“能耗偏差监测”功能,对机组主汽温度、主汽压力、再热汽温度、给水温度、过热器减温水量、再热器减温水量、凝汽器背压、排烟温度等指标的在线监测,实现能耗监测告警、告警统计,对标偏差、偏差排名、达标率排名等功能;此外,还对阀门泄漏进行了在线监测及告警。

通过“达设计值管理”功能,实现电厂申请、分子公司审核、科研院验收、集团确认等流程,形成了机组达设计值管理体系,自动生成的机组静态对标和动态对标数据,成为集团公司节能的有效管理手段。

——研发大屏版本,发挥“窗口”作用。通过对资产分布、资产结构、资产信息、企业信息、历年发展及资产结构变化趋势和对主要生产指标和告警的实时监视,实现集团公司资产运行情况的总体监视,同时是展示生产调度指挥中心的“窗口”,也是集团公司对外宣传,展示发展成果与形象的重要平台。

“运筹帷幄,决胜千里”,靠的不是凭空臆想,而是详实的数据、科学的分析、及时的调整和准确的决策。生产调度中心依托于集团公司系统生产经营过程中的实时数据,通过全天候的在线监测和动态调整,有效地将集团公司各单位生产系统组成了一个统一的整体,使生产管控无远弗届,必将会为集团公司加强关键资源、核心要素管控,推进信息化、工业化“两化”融合,落实“价值思维,效益导向”核心理念提供巨大的、不容忽视的重要作用。

切换行业

切换行业

正在加载...

正在加载...