经过50多年的辛勤“耕耘”,素有“共和国长子”之称的我国大型电站设备制造生产基地——哈尔滨电站设备集团公司(哈电集团)如今终于迎来收获的季节。

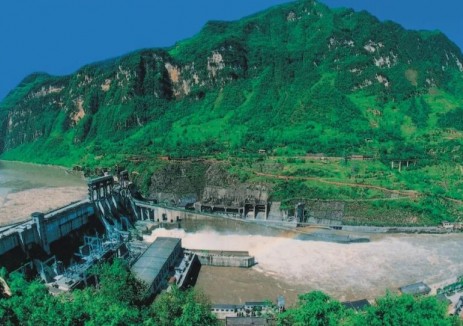

2003年,在举世瞩目的三峡右岸工程招标中,哈电集团自主研发的70万千瓦水电机组与世界最高水平的国外企业同台竞争,并以其高效率和高稳定性获得4台整机制造合同,开辟了我国企业首次独立承制世界最大水轮发电机组的设计和制造任务的历史。

2007年12月4日22时,由哈电集团制造的100万千瓦超超临界成套机组(锅炉、汽轮机、发电机)——国电泰州1号一次通过168小时试运行,正式投产发电。标志着我国百万千瓦超超临界成套机组重大装备制造成功,已经具备生产大容量、高参数超超临界成套火电机组的能力……

56年来,作为中央直接管理的53家大型国有重要骨干企业之一,哈电集团在引进国外先进技术的同时,始终坚持以我为主,自主创新,在我国重大工程项目的招投标及设备制造中,敢于与世界装备业巨头同台竞技,实现了大型发电机组的国产化,改变了此前我国在发电设备领域因不掌握核心技术受制于国外的不利局面,为我国大型发电机组在国际市场竞争中争得了独立的话语权。

成立于上世纪五十年代的哈电集团曾创造过我国发电设备制造史上的无数个“第一”:中国第一台25兆瓦空冷汽轮发电机、中国第一台100兆瓦氢内冷汽轮发电机、中国第一台100兆瓦水轮发动机组……

世纪之交,作为“共和国长子”的哈电集团,面对国内市场国际化的挑战,再次别无选择地把自己放在国际坐标系下审视。为了能在国际竞争中求得生存,哈电开始探索与国外先进装备巨头通过“技贸结合、技术转让”方式进行大型水轮发电机的国际合作生产。在大型水轮发电机组方面,上世纪80年代和90年代,他们先后与12个国家的28家公司建立了合作生产关系。但随着对国际先进技术的跟踪,在与国外厂家合作制造过程中,哈电人越来越意识到,要想实现技术水平的持续提升,打造自己的品牌,单靠引进国外先进技术是不够的,必须加速国产先进技术的研究开发。

举世瞩目的三峡工程见证了哈电人从“中国制造”到“中国创造”的非凡历程。在1997年三峡左岸招标中,哈电还仅仅是个学生,他们只能作为分包者与法国阿尔斯通公司、挪威KEN公司一起承担三峡左岸14台机组中8台的制造合同。然而,在2003年的三峡右岸招标时,哈电便用自主开发的转轮与他们的洋老师同台竞争,并以其高效率和高稳定性获得4台整机制造合同,开辟了我国企业首次独立承制世界最大水轮发电机组的设计和制造任务的历史。

“国外公司的技术也不尽完美,也有很多的缺陷。”三峡发电机组水轮机转轮的主要设计者刘胜柱如今这样评价他们当初的老师。而几年前他刚看到老外的设计时,还认为太完美了,甚至无懈可击。实际上,挪威KEN公司交付给三峡的左岸转轮技术设备,在性能上虽然达到了当时世界领先水平,但在稳定性方面没有全面达到合同要求,几次改动都没有得到三峡方的认可。而最终哈电集团的大电机研究所在右岸新转轮的研究中,通过对引进技术的消化吸收和创新,采用新的设计理念和方法,在其他性能指标比左岸转轮有提高的基础上,在稳定性方面有了重大的突破,完全消除了高部分负荷压力脉动带。

在制造中国首台百万千瓦超超临界电站锅炉的日子里,哈电集团的研发人员同样遇到了材质与焊接工艺的挑战。从不向困难低头的哈电人大胆创新,打破了原有焊接工艺和焊接材料的局限,采用埋弧自动焊工艺和焊接材料,平均一条焊缝的焊接时间仅为1人12小时左右,与合作的外方2人15天一条的焊接工艺相比,生产效率大大提高,并创造了28条环缝100%UT和100%RT检查全部一次合格的奇迹。

哈电集团能在国内外重大工程竞标中脱颖而出,绝非偶然,而是源于半个世纪的人才和技术准备。哈电集团用了50多年的时间建立了较为完备的自主创新体系。为坚持自主开发,哈电集团已建立国家发电设备工程研究中心、博士后流动站、企业技术开发中心三级自主创新的研发体系,使企业的研发和制造水平显著提高,目前已完全掌握了特大型机组整体设计与制造的核心技术和关键工艺,形成了水轮机水力设计、发电机蒸发冷却、定子绕组绝缘等具有自主知识产权的核心技术。哈电集团自行研制的世界最大全空冷840MVA水轮发电机组的技术性能世界领先,甚至超过三峡左岸机组;具有我国自主知识产权的大型EFB锅炉和系列空冷汽轮机组的自主开发填补了国内空白。

技术创新为企业打开发展的空间。据统计,2007年,哈电集团工业总产值、发电设备产量等主要经营目标分别实现超过240亿元和3000万千瓦,均比2005年增长一倍多,他们生产的水轮发电机组约占国产水电机组总装机容量的二分之一,汽轮发电机约占国产火电机组总装机容量的三分之一。创建56年来,哈电集团共实现工业总产值1176亿元,其中2002年到2007年上半年完成788亿元,超出过去51年的总和。

切换行业

切换行业

正在加载...

正在加载...